Producenta z Więcborka satysfakcjonuje tempo pracy maszyny oraz precyzja cięcia listew dębowych i bukowych przez OWD-1600.

Od początku działalności firmy PROHAN z Więcborka (woj. kujawsko-pomorskie), zainaugurowanej w 1991 r. przez Kazimierza Szcześniaka, z wykształcenia technologa drewna, przez lata pracującego w tamtejszym Zakładzie Przemysłu Drzewnego, produkuje ona meble z drewna litego. Początkowo z drewna sosnowego, a od wielu lat – z drewna bukowego i dębowego.

– Są to meble skrzyniowe, takie jak komody, szafy, łóżka i regały – mówi Marcin Szcześniak, syn właścicieli – Barbary i Kazimierza Szcześniaków, który od paru lat współuczestniczy w zarządzaniu rodzinną firmą. – Nasza produkcja trafia w 100 proc. na rynek niemiecki i od niedawna – na rynek skandynawski.

Rodzinne przedsięwzięcie przez lata systematycznie rozwijano, powiększając załogę – obecnie do ponad 40 osób, oraz kupując coraz lepsze maszyny.

– Jesteśmy w stanie wykonać każdy element wyposażenia mieszkania i biura – zapewnia Marcin Szcześniak. – Produkujemy jednak głównie łóżka, szafy, stoły, komody, stoliki nocne, regały czy biurka wysokiej klasy ze wspomnianych dwóch gatunków drewna. Mogą to być meble surowe, postarzane, szczotkowane, olejowane lub lakierowane.

Produkcja od przetarcia drewna

Choć firma meblarska jest niewielka, to dla solidności wysyłanych za granicę mebli wciąż prowadzi przetarcie surowca, kupowanego w jednostkach Lasów Państwowych.

– Drewno do produkcji mebli w większości sami przygotowujemy, bo mamy swój tartak i suszarnię – wyjaśnia rozmówca. – Dębową tarcicę sezonujemy, natomiast tarcicę bukową od razu suszymy i parzymy, gdyż na rynek niemiecki meble muszą być zawsze z buku parzonego. Docenia się tam, że zabieg ten zmniejsza skłonność do paczenia się i nadaje drewnu jednolitą, czerwonawą barwę. Miesięcznie przetwarzamy około 200 m³ drewna okrągłego. Czasami wspomagamy się kupioną tarcicą, gdy mamy do wykonania jakiś większy wolumen zamówień, ale zazwyczaj staramy się mieć cały proces produkcji u siebie, żeby był pod naszą kontrolą. Trochę lepsza jest przez to ekonomika całej produkcji.

Kiedyś korzystano z kupowanej płyty meblowej, jednak nie zawsze spełniała ona oczekiwania producenta mebli, więc po zakupie automatycznej maszyny polskiego producenta do wykonywania mikrowczepów zdecydowano się na proces klejenia drewna wzdłużnie, wykorzystywanego na ramy mebli oraz na płyty frontów o określonej grubości.

– Kiedy kupuje się półprodukt, zawsze jest przestrzeń do interpretacji, co jest jakością akceptowalną, a co nie – podkreśla gospodarz. – Dużo bezpieczniej jest, kiedy realizuje się cały proces u siebie. Nasi pracownicy mają doświadczenie, wiedzą, jak dobierać drewno i znają oczekiwania naszych klientów. Wiedzą na przykład, że klienci niemieccy bardziej cenią dąb dziki, z sękami, a rynek skandynawski jest zwolennikiem drewna jak najspokojniejszego, o jak najczystszym usłojeniu.

Optymalizerka zamiast trzech pił ręcznych

Zawsze jednak niezbędną operacją w przygotowaniu drewna jest wycinanie określonych wad oraz docinanie z listew elementów na określoną długość.

Jeszcze do niedawna, listwy po rozcięciu na wielopile trafiały na trzy stanowiska z ręcznymi piłami do wycinania wad oraz cięcia na długość do poszczególnych modeli mebli.

– Tylko pozornie są to proste operacje, zważywszy, że w drewnie dębowym po procesie suszenia występują oprócz sęków także miejscowe pęknięcia – mówi Marcin Szcześniak. – Obszar interpretacji dla pracownika jest olbrzymi. Spiesząc się, trzeba podjąć decyzję, co jest akceptowalne, a co już niedopuszczalne. Więc czasem, na wszelki wypadek, usuwano większe kawałki drewna. Dzisiaj, po paromiesięcznej eksploatacji optymalizerki OWD-1600 firmy Metal-Technika, trudno doszukiwać się jakichkolwiek zalet ręcznej metody wycinania. Wycinane wadliwe kawałki były zawsze dłuższe, przez co szybko zapełniały się kosze z materiałem… dla kotłowni. Dużo zależało od formy pracownika, czy to był początek zmiany, czy koniec, kiedy zmęczenie obniża koncentrację. Zrozumiałe, że dla pracowników ważne też były względy bezpieczeństwa, bo właśnie przy obsłudze pił najczęściej dochodzi do niebezpiecznych zdarzeń.

Mając trzy stanowiska z piłami, które pracowały na dwie zmiany, zatrudniano przy nich przeważnie pięć osób, z większym doświadczeniem i znajomością cech drewna, żeby dokonywać właściwego wyboru.

Czas wyboru

– Z naszych analiz wynikało, że średnio pilarz mógł wyciąć około 1000 m.b. listwy podczas jednej zmiany – mówi gospodarz. – Ponieważ wolumen naszej produkcji stale wzrasta, szukaliśmy możliwości zwiększenia wydajności przygotowania elementów do wyrobu mebli. Z jednej strony potrzebowaliśmy przyspieszenia, a z drugiej strony trochę przerażała nas liczba koszy z opałem, czyli z kawałkami odcinanego surowca, o który coraz trudniej i który jest coraz droższy. Zapadła zatem w rodzinnym gronie decyzja, że trzeba się wspomóc optymalizerką. Wiedzieliśmy, że zaprzyjaźnione firmy używają do optymalizacji różnych maszyn – starszych, nowszych, różnych producentów, przelotowych i z łapą posuwową. Zatem stanęliśmy u progu tego roku przed koniecznością wyboru między optymalizerką z łapą posuwową a przelotową oraz wyborem producenta.

Rozmowy z paroma użytkownikami zachęciły Marcina Szcześniaka do odwiedzenia w Przedbórzu firmy Metal-Technika. Potem do Prohanu przyjechał Piotr Falana, z którym zastanawiano się nad tym, jaka maszyna będzie dla producenta mebli najlepsza. Czy przelotowa Falcon 3000, czy raczej któryś z modeli serii OWD z łapą posuwową?

Zadecydował rodzaj obrabianego surowca

W końcu, biorąc pod uwagę stosunek jakości do ceny oraz wykonanie maszyny i zastosowaną technologię, zdecydowano się na model OWD-1600. Decyzja była też podyktowana nie tylko wydajnością poszczególnych modeli optymalizerek, ale też obrabianym materiałem.

– My najczęściej optymalizujemy materiał szorstki, suchy, o przekroju 26 x 60 mm, w różnych grubościach, ale o jednakowej szerokości – mówi Marcin Szcześniak. – Wykorzystywany przez nas buk bywa zwichrowany, a przelotowa maszyna lubi materiał prosty, żeby nie blokował się przy dużej prędkości. Dlatego wybraliśmy model OWD-1600, tylko z drobnymi modyfikacjami, na co Metal-Technika chętnie przystała i je zrealizowała. Chcieliśmy, żeby operator optymalizerki mógł zaznaczać w charakterystyczny sposób elementy w klasach drewna: A, BB, C, rustik czy bezsęczny, i żeby poszczególne klasy były przez wskazane wybijaki spychane na stół odbiorczy. Program mamy tak skonfigurowany, że czytnik potrafi odczytać oznaczenia różniące się ilością kresek, odpowiadającą danej klasie, więc za piłą są one wysuwane przez wybijaki na właściwe palety.

Nawet te same długości są, w zależności od klasy, zrzucane z taśmy przez różne wybijaki, niekiedy nawet dwa lub trzy. Dlatego wzdłuż trochę dłuższego stołu odbiorczego zamocowanych jest osiem wybijaków, podczas gdy standardowo instaluje się ich pięć. Taki rozdział elementów na tym etapie obróbki bardzo ułatwia proces obróbczy na dalszych etapach. Nie dochodzi do pomyłek czy szukania właściwych elementów dla danej konstrukcji. Ponadto, pozwala wycinać elementy o długości nawet 2,70 m, do wykonywanych niekiedy dłuższych stołów.

Efektywność wzrosła, a odpadów mniej

Mija właśnie pół roku pracy optymalizerki, gdy odwiedzamy firmę w Więcborku. Można zatem pokusić się o wstępną ocenę efektywności maszyny, która – obsługiwana przez dwie osoby – teraz pracuje przez półtorej zmiany i wykonuje znacząco więcej elementów niż na trzech piłach ręcznych przez dwie zmiany.

– Na pewno wzrosła efektywność pracy – stwierdza gospodarz. – Ponadto, odbioru elementów i układania na paletach może dokonywać osoba mniej wykwalifikowana, co istotne wobec niedostatku wykwalifikowanych stolarzy. Widać też, że mamy obecnie o wiele mniej odpadów w koszach. Dostrzegalna jest obecnie duża oszczędność materiału, jak również wzrosło bezpieczeństwo pracy, bo nie ma dostępu do elementów ruchomych maszyny. Poza tym jest bez porównania większy porządek. Przedtem pilarze mieli kosze przy stanowisku pracy, musieli je po zapełnieniu wywozić, przywieźć puste, a teraz jest tych pozostałości mniej i z przenośnika za stołem odbiorczym trafiają one bezpośrednio do metalowego kosza, co pewien czas wymienianego wózkiem widłowym. Przez tych kilka miesięcy nie mieliśmy żadnej awarii maszyny.

Stół z buforem a listwy na podnośniku

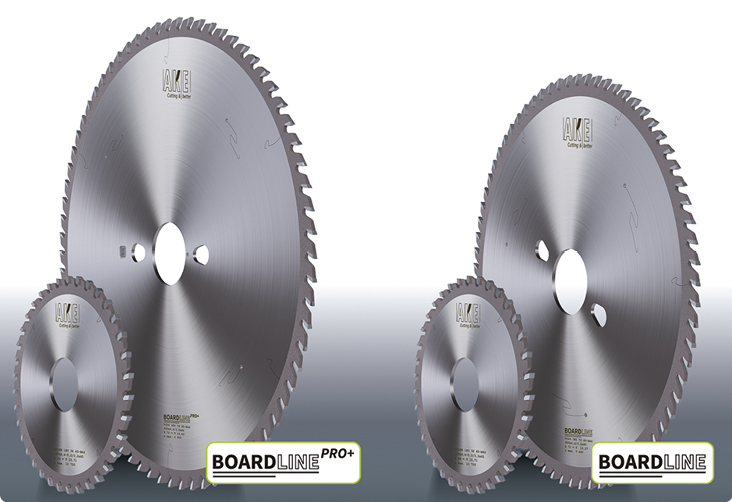

Ponieważ właściciele Prohanu zdecydowali się przy stole podawczym maszyny o długości 4,2 m na dodatkowy stół z buforem, operator zaznacza cały czas materiał, który stopniowo jest przesuwany do przodu, w miarę jak łapa podsuwa kolejną pokreskowaną listwę w kierunku piły o średnicy 500 mm. Popychacz listew pracuje z maksymalną szybkością i maksymalną wydajnością, bo nie musi dostosowywać się do tempa pracy operatora, tylko musi on nadążać za cyklem pracy maszyny. Praktycznie może cały czas sięgać po kolejne listwy i znaczyć wady oraz klasy.

Dla ułatwienia mu pracy, paletę z listwami do optymalizacji dowozi się na akumulatorowym wózku podnośnikowym prowadzonym dyszlem EXV20 firmy STILL, który pozwala na stopniowe podnoszenie stosu, żeby zdejmowanie listew odbywało się bez schylania, powodującego zmęczenie pracownika.

Wszystkie listwy muszą być w tej meblarskiej firmie poddane optymalizacji jakościowej i usunięciu określonych wad, więc zawsze są podawane do piły pojedynczo. Pozwala to na bardzo dokładne cięcie, rzędu 1 mm.

– To znacznie większa precyzja w stosunku do najlepszych optymalizerek przelotowych, które wykonują cięcia szybciej, ale często z dokładnością do 1-2 cm – zauważa rozmówca. – Nas satysfakcjonuje tempo pracy maszyny, natomiast bardzo nam zależy na precyzji cięcia. Mamy dokładne elementy, a jednocześnie oszczędzamy materiał drzewny, ponieważ maszyna wycina wady z minimalnym naddatkiem. Dzięki temu obniżamy koszty, przez zmniejszanie marnotrawstwa surowca.

Przejrzyste oprogramowanie

Oprogramowanie optymalizerki, które zawiera rozbudowaną statystykę, również jest bardzo chwalone, ponieważ pozwala zorientować się, ile materiału na danej zmianie maszyna obrobiła, jakich fryzów wycięła więcej, jaki był czas jej efektywnej pracy. A przy tym oprogramowanie jest bardzo przejrzyste i nie zawiera zbyt dużo opcji, niekiedy niepotrzebnych.

Gospodarz zwraca jeszcze uwagę na system odpylania, dzięki któremu można w czystości utrzymać maszynę i jej otoczenie. Zainstalowana automatyczna zasuwa instalacji odciągowej otwiera się automatycznie z uruchomieniem maszyny.

O ile założyciel firmy jest z wykształcenia technologiem drewna i na każdym kroku wykorzystuje w firmie swoją wiedzę, to syn jest z wykształcenia informatykiem.

– Całkiem dobrze z tatą się uzupełniamy, ponieważ we współczesnych maszynach jest coraz więcej informatyki i można ją w szerszym stopniu wykorzystać w procesie zarządzania i programowania produktów – podsumowuje Marcin Szcześniak. – Każdy z nas wykorzystuje swoje wiadomości i doświadczenie, żeby efektywnie rozwijać firmę, na miarę obecnych możliwości technicznych i technologicznych. Tym bardziej że zamówień mamy dużo. Nawet w tym wyjątkowym roku pracowaliśmy praktycznie bez przestojów, dając sobie radę z okresowymi kwarantannami niektórych pracowników i wprowadzonymi obostrzeniami. Pozwoli nam to zamknąć rok z niezłymi wynikami.

~tekst/fot.: Janusz Bekas