W procesie produkcji nietypowych opakowań drewnianych optymalizerka OWD-1600 zapewnia w firmie RELOPACK niezbędną precyzję docinania elementów konstrukcji.

Na opracowanie i wdrożenie projektu wzorniczego dwóch nowych linii opakowań przemysłowych firma RELOPACK z Chludowa k. Poznania otrzymała środki z funduszy europejskich, które umożliwiły zakup nowych maszyn do tej produkcji.

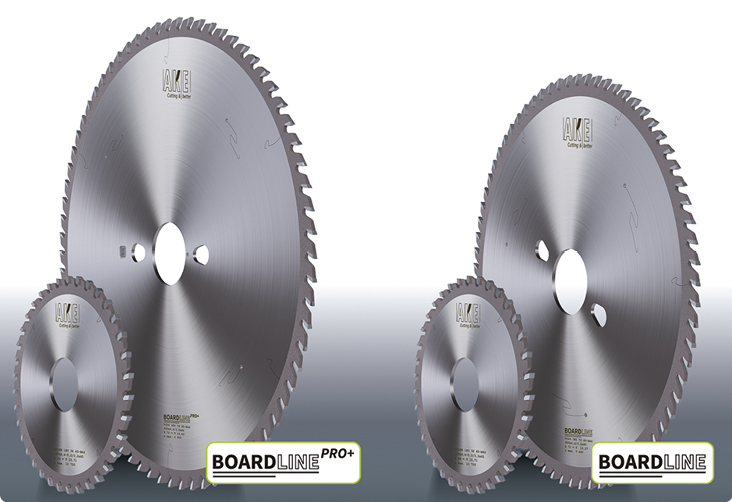

– W zakładzie w Chludowie kończymy wymianę parku maszynowego, wykorzystując dotacje z PARP z funduszy unijnych – mówi Krzysztof Maludy, członek zarządu spółki Relopack. – Pracują już dwie nowe maszyny – optymalizerka OWD-1600 firmy Metal-Technika oraz pionowa piła panelowa Holz-Her. Niebawem zainstalujemy ploter, który umożliwia wycinanie krzywoliniowych elementów w opakowaniu produktów wymagających przylegania do opakowania. O wyborze pilarki poprzecznej polskiego producenta zdecydowała moja znajomość tej maszyny oraz obecność Metal-Techniki na targach Drema w Poznaniu. Nie bez znaczenia była też cena maszyny, znacząco korzystniejsza od innych ofert. Maszyna Metal-Techniki doskonale się u nas sprawdza. Bardzo chwalimy sobie ten zakup.

Cztery obszary działania

Relopack jest firmą działającą od 7 lat w przemyśle drzewnym. Zajmuje się produkcją drewnianych opakowań eksportowych, służących do realizacji usług pakowania maszyn oraz wyrobów przesyłanych od producenta do odbiorcy.

– Usługi pakowania i przewozu świadczymy na terenie nie tylko całej Polski. Pracujemy również w Europie – mówi Krzysztof Maludy. – Dzisiaj działamy w czterech obszarach, ale zaczęliśmy od usługi pakowania i sprzedaży opakowań wykonywanych na zamówienie. Następnie rozwinęliśmy usługi relokacyjne, czyli przemieszczania maszyn wewnątrz zakładu, jak i na zewnątrz. W praktyce oznacza to możliwość przeniesienia całego parku maszynowego firmy z jednej lokalizacji do drugiej, co jest związane z podniesieniem maszyn i ich przewozem np. w odpowiednich opakowaniach eksportowych. Zajmujemy się także sprzedażą specjalistycznych materiałów opakowaniowych, służących do przeciwwilgotnościowego zabezpieczania maszyn na czas transportu. Często takie maszyny pakuje się w dużą, drewnianą skrzynię transportową. Zdarzyło nam się wykonywać skrzynie, które miały blisko 18 m długości i 5,5 m szerokości oraz wysokie na 3,5 m. Takie drewniane opakowania powstają w zakładzie w Chludowie lub w naszym zakładzie pomocniczym w okolicach Bielska-Białej. Wykorzystane były do transportu urządzeń drogą rzeczną – po Odrze, a docelowo trafiły do Grecji.

Działając zgodnie z uznanymi na całym świecie standardami, Relopack zajmuje się pakowaniem m.in.: maszyn i urządzeń przemysłowych, całych linii technologicznych, szaf sterowniczych, konstrukcji stalowych oraz wielkogabarytowych mebli czy ładunków ponadnormatywnych.

Wsparcie niemieckiego partnera

W Chludowie, gdzie firma rozwija się od trzech lat, znajduje się tylko pewna część działalności. W istocie Relopack jest organizacją rozproszoną, gdyż usługi świadczy głównie poza siedzibą firmy.

– Każdego dnia nasze ekipy są w różnych rejonach kraju i Europy – mówi rozmówca. – Przykładowo w tygodniu, w którym rozmawiamy, nasze trzy-czteroosobowe zespoły pakowaczy realizują usługi pakowania w 15 miejscach w Niemczech i w Polsce. Nasza obecność na rynku niemieckim wynika między innymi z przynależności do Grupy Duisport, która zakupiła pakiet mniejszościowy naszej firmy. Uznaliśmy bowiem, że warto związać się z doświadczoną marką, zapewniając nam rozwój, poprzez dostęp do usług na niemieckim rynku, oraz do nowoczesnych systemów i know-how.

Czas na nowe maszyny

Na początku działalności firma dysponowała wysłużonym parkiem maszynowym. Maszyny były markowe i raczej niezawodne, ale z uwagi na bezpieczeństwo pracy, pracochłonność i wydajność postanowiono je zastąpić bardziej nowoczesnymi produktami. Dlatego zdecydowano się na zakup optymalizerki OWD-1600 i centrum obróbczego. Do cięcia płyt zakupiono pilarkę Holz-Her, która zastąpiła stary model maszyny tego producenta.

Proces produkcji nietypowych opakowań drewnianych rozpoczyna się od formatowania tarcicy sosnowej lub świerkowej II i III klasy, dostarczanej przez tartaki krajowe i niemieckie. Kupowana jest pakietowana tarcica suszona o określonej grubości i szerokości, już po obróbce termicznej.

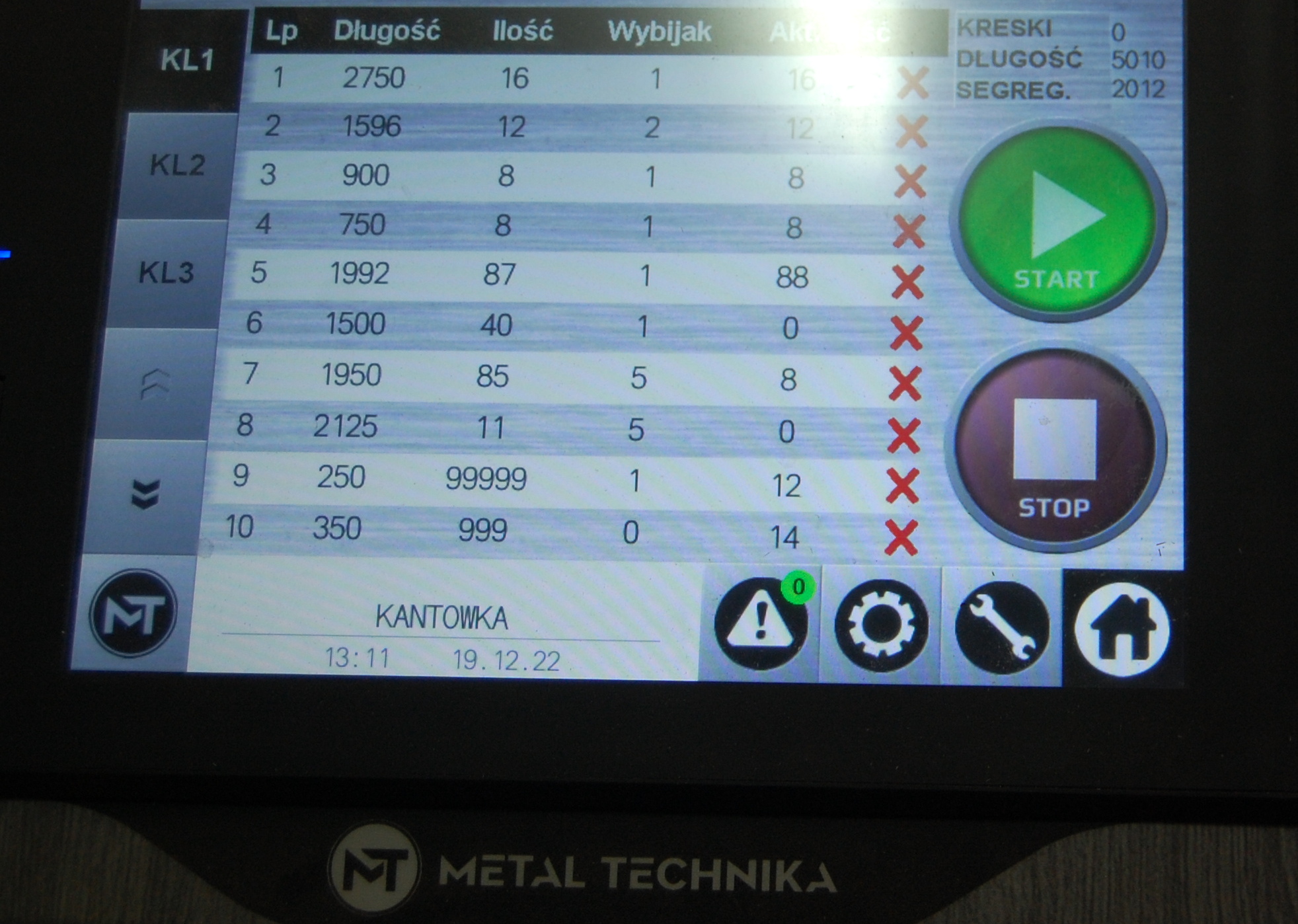

– Kupujemy tarcicę iglastą szorstką, w 10-15 wymiarach, pod względem grubości i szerokości, ale także długości – opisuje proces Krzysztof Maludy. – Deski są dokładnie zwymiarowane, więc nie musimy ich przepuszczać przez wielopiłę. Trafiają na stanowisko przy optymalizerce, która wykonuje cięcia poprzeczne. Praktycznie nie zachodzi potrzeba eliminowania drobnych wad drewna. Maszyna służy nam do szybkiego, bezpiecznego i oszczędnego cięcia desek czy listew na wybrane długości. Przy realizacji usługi wykonania skrzyń klasy „premium” można dokonywać optymalizacji cięcia z usuwaniem wad.

Drugim materiałem, niezbędnym do produkcji większości skrzyń, są płyty OSB i sklejki, docinane na wymiar na pionowej pile panelowej.

Tak przygotowane komponenty trafiają na stanowiska zbijania paneli. Ostatnim etapem produkcji jest montaż paneli dużych skrzyń oraz podestów transportowych. Dopiero na miejscu, u klienta, są one zbijane czy skręcane.

– Podesty transportowe – wyjaśnia gospodarz – to znacząco większe palety, wykonane z grubszych płoz i desek. Ich solidność zapewnia niezawodność procesu przewożenia ładunków. Często są transportowane na miejsce przeznaczenia, podobnie jak ściany, czoła i dachy skrzyń w elementach. Muszą zmieścić się na powierzchni załadowczej pojazdów ciężarowych, więc nie mogą przekroczyć szerokości 2,44 m. Nasi project managerzy każdorazowo tworzą projekt opakowania, uwzględniając bezpieczeństwo i prawo transportowe oraz możliwość łatwego złożenia konkretnego podestu lub skrzyni przez zespół działający w miejscu realizacji zadania.

Dominuje produkcja na zamówienie

Montaż końcowy elementów ścian, czół i dachów odbywa się przy użyciu narzędzi pneumatycznych. Przewozi się je do hali wyrobów gotowych, skąd następuje załadunek do realizacji zamówienia.

Do produkcji dużych skrzyń potrzeba wielu elementów, ponieważ duża skrzynia potrafi ważyć nawet 3500 kg. Potrzeba niekiedy parę kubików tarcicy, która musi być dosyć precyzyjnie docięta na wymiar, więc optymalizerka OWD-1600 doskonale do tego zadania się nadaje. Tnie się na niej zarówno deski, jak i kantówki.

– Różnorodność elementów jest spora, bo potrzebujemy także węższych listew na wewnętrzną konstrukcję, dla wzmocnienia ścian ze sklejki czy płyty OSB, natomiast na poszycie podestu transportowego stosowane są deski o różnej szerokości – mówi rozmówca. – Maszynę wykorzystujemy wyłącznie do cięcia poprzecznego, a jest tego tyle, że jest wykorzystywana przez całą zmianę.

Zniknęły obawy

Optymalizerka OWD-1600 pracuje w Chludowie od kilku miesięcy. Została przez producenta przystosowana do warunków w hali. Ma stół podawczy z lewej strony piły. Po stronie odbiorczej znajduje się szeroki stół z kilkoma rzędami rolek przesuwnych, który też dostarczyła Metal-Technika.

– Na ten nietypowy model czekaliśmy parę miesięcy. Było warto, bo maszyna sprawuje się bez zarzutu – stwierdza Krzysztof Maludy. – Co prawda, początkowo pracownicy ostrożnie podchodzili do nowego nabytku. Teraz nie mają obaw w zakresie jej obsługi, wprowadzania danych i stopniowego poszerzania zakresu wykorzystywanych funkcji, oferowanych w systemie sterowania maszyny. Kiedyś bardzo wolno podawano materiał do cięcia, w obawie, żeby czegoś nie zepsuć, a teraz przekonano się, że maszyna szybko pobiera deski i sterowana „łapa” szybko przesuwa je w strefę cięcia.

Oczywiście, wydajność zależy od typu zamówień, Jest ona wyższa, gdy wycina się wiele identycznych elementów do realizacji większego zamówienia, ale w firmie Relopack przeważają zamówienia jednostkowe, wymagające dosyć częstej zmiany programu cięcia tarcic. W bazie maszyny zapisuje się kolejne opcje wymiarowe cięcia, ale i tak wciąż operator musi dopisywać nowe długości elementów. Dominują przekroje: 8 x 8, 8 x 10, 10 x 12, 12 x 12, 12 x 14 i 14 x 14 cm, rzadziej – 14 x 16 cm i bardzo rzadko 20 x 20 cm. Specyficzny przekrój 8 x 20 cm przydaje się na belki ustawiane w prostokącie na łoże wewnątrz skrzyni pod cylindry. Najczęściej stosowane są deski o grubości 22-23 mm oraz 32 mm – do cięższych skrzyń.

– Obawialiśmy się początkowo, że optymalizerka OWD-1600 nie poradzi sobie z cięciem materiału o większych przekrojach, np. 140 x 140 mm. Na wszelki wypadek zostawiliśmy starą pilarkę ręczną. Okazało się jednak, że maszyna doskonale sobie radzi z takimi kantówkami – podkreśla rozmówca. – Jedynie elementy z kantówki o wymiarze większym niż 140 x 160 mm musimy ciąć innymi sposobami, ale niewiele tego jest.

Na przeciwlegle ustawionej pile pionowej docinane są elementy poszyciowe i na podłogi skrzyń ze sklejek o grubości 6, 9, 12 i 15 mm lub płyt OSB o grubościach 10 i 22 mm. Operator maszyny, z czterema punktami mocowania pneumatycznego, zachwala wygodę pracy. Ma możliwość cięcia pionowego i poziomego, z możliwością wyboru najefektywniejszego rozwiązania.

Podobne pochwały pod adresem optymalizerki wygłasza jej operator. Chwali w tej obrabiarce umiejętność wyboru przez program sterowania najefektywniejszych cięć, wyselekcjonowanych z zaprogramowanych długości. Sprawdza się montaż aż sześciu wyrzutników, które pocięte elementy zrzucają na dwa lub trzy rzędy stołu rolkowego. Nie trzeba zbierać tych elementów na bieżąco. Można je partiami odkładać na palety, przewożone na stanowiska montażowe.

Pożyteczne doradztwo

Doradca firmy Metal-Technika był w firmie przed zakupem, obejrzał jej możliwości lokalowe i profil produkcyjny pod kątem pracy maszyny.

– Zaproponował nam konkretny model maszyny i rozwiązania, z których jesteśmy zadowoleni – dodaje Krzysztof Maludy. – Jemu zawdzięczamy dokupienie przenośnika taśmowego, który wynosi odcięte kawałki drewna na zewnątrz hali, przez otwór w ścianie. To rozwiązanie okazało się doskonałe, bo nie musimy w hali jeździć wózkiem wywożącym kontener z odciętymi kawałkami tarcicy, tylko pobierany jest on z zewnątrz hali i dowożony do kotłowni.

Podpowiedziane rozwiązanie eliminuje istotny problem wywozu pozostałości poprodukcyjnych. W przypadku tej firmy nie doszło do zmniejszenia zatrudnienia przy cięciu poprzecznym desek, natomiast efekty pracy dwóch pracowników są dużo większe niż poprzednio.

Nowością są skrzynie klipsowe

Obserwujemy montaż ściany bocznej. Najpierw układane są drewniane elementy, na nich kładzione jest poszycie ze sklejki lub płyty OSB i w końcu wykonywany jest montaż całego panelu. Przy tej produkcji jest najpierw sporo stolarskiej pracy. Sam montaż wymaga odpowiedniej wiedzy o transporcie i przewożonym ładunku, żeby był odpowiednio chroniony.

– Chętnie wykonujemy skrzynie ażurowe, o wcale nie gorszej statyce niż te z poszyciem – dodaje gospodarz, gdy stajemy przed takim opakowaniem. – Naszą nowością, w stylu eko, są skrzynie klipsowe, wielokrotnego użytku, które można rozmontowywać i montować ponownie. Można je również magazynować w formie rozłożonej.

Uruchamiamy właśnie frezarkę dolnowrzecionową, która w określonych miejscach będzie wykonywała frezowania, pod wchodzące do środka klamry, dające się łatwo otwierać. Statyka takiej skrzyni nie jest gorsza od skrzyni skręcanej wkrętami czy łączonej gwoździami. Takie skrzynie z powodzeniem produkuje od dłuższego czasu bawarski partner firmy, więc i podpoznańska firma postanowiła wprowadzić je do oferty, jako jeden z pierwszych krajowych wytwórców drewnianych opakowań. Na opracowanie tego innowacyjnego rozwiązania otrzymano wspomniane unijne dofinansowanie.

Niebawem zacznie pracę ploter umożliwiający wycinanie krzywoliniowych elementów w opakowaniu produktów wymagających przylegania do opakowania. Na taki podkład wykorzystuje się sklejkę, odpowiednio wyprofilowaną, Dotychczas wykonywano takie profile ręcznie, wyrzynarką lub piłą taśmową, co jest pracochłonne i czasochłonne. Ploter znacznie przyspieszy takie realizacje. Będzie mógł też wykonywać wyfrezowania do wspomnianych skrzyń klipsowych. – Trzeba także dodać, że optymalizerka, przez swoją wysoką dokładność cięcia, umożliwia uzyskanie wyższej precyzji wykonywanych paneli ścian skrzyń – podsumowuje Krzysztof Maludy. – Pozwala to skrócić czas realizacji usługi pakowania czy w przypadku skrzyń klipsowych, wykonanych z bardzo precyzyjnie dopasowanych elementów, ograniczyć nakład pracy przy procesie montażu i demontażu skrzyń.

~Janusz Bekas