Najnowszym projektem Homaga jest stół belkowy typu A-Flex stanowiący połączenie zalet ręcznie konfigurowanej płaszczyzny roboczej i w pełni automatycznego systemu jej organizacji. Wersja manualna, wspomagana diodowym systemem wskazującym właściwe położenie poszczególnych belek i przyssawek, jest rozwiązaniem tańszym, ale wymaga pełnego zaangażowania operatora. Natomiast, bazujący na serwomotorach, stół automatyczny podnosi cenę maszyny, ale i tak wymaga w niektórych kwestiach ingerencji człowieka.

Duża konkurencja rynkowa jest siłą napędową ciągłego rozwoju wszelkiego rodzaju technologii. W branży drzewnej jest to szczególnie widoczne w przypadku maszyn sterowanych numerycznie. Producenci prześcigają się wręcz w opracowywaniu coraz to bardziej innowacyjnych rozwiązań. Celem tych działań jest maksymalne zwiększenie stopnia automatyzacji procesu produkcyjnego, możliwości obróbczych maszyn i ich wydajności oraz elastyczności, a także uproszczenie obsługi. Wszyscy liczący się na rynku gracze rozumieją doskonale potrzebę inwestowania w prace badawczo-rozwojowe, które stanowią poważną pozycję w ich budżetach. Efekty prezentowane są na, odbywających się co roku, imprezach wystawienniczych o europejskim, a nierzadko światowym zasięgu. Liderem w tej grupie jest Homag Group dostarczający najbardziej zaawansowane technologie przeznaczone do praktycznie wszystkich zastosowań w procesie obróbki drewna, jak i materiałów drewnopochodnych. Są to rozwiązania opracowane dla małych i średnich zakładów produkcyjnych, rzemiosła, jak również bardzo dużych przedsiębiorstw z produkcją na skalę przemysłową. Maszyny tego producenta charakteryzują elastyczność, duże możliwości konfiguracyjne i prawie nieograniczone możliwości obróbcze.

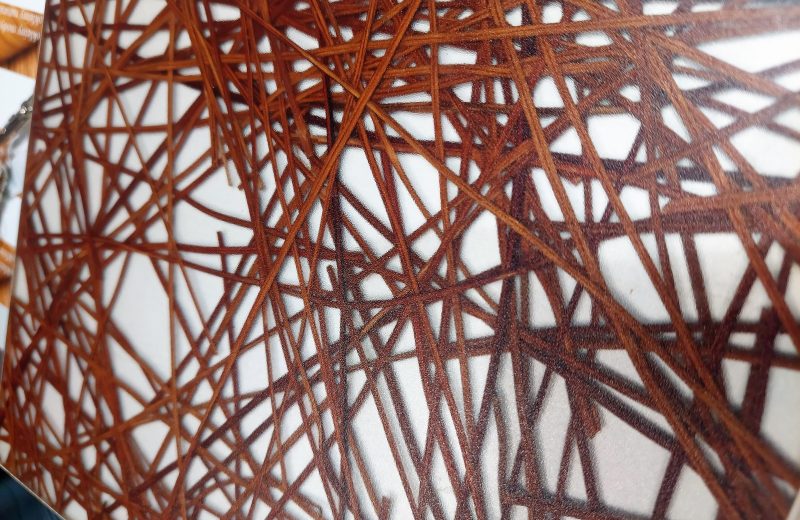

Poduszka powietrzna pomiędzy belką stołu a urządzeniem mocującym

Najnowszym projektem Homaga jest stół belkowy typu A-Flex, stanowiący połączenie zalet ręcznie konfigurowanej płaszczyzny roboczej i w pełni automatycznego systemu jej organizacji. Wersja manualna, wspomagana diodowym systemem wskazującym właściwe położenie poszczególnych belek i przyssawek, jest rozwiązaniem tańszym, ale wymaga pełnego zaangażowania operatora. Natomiast, bazujący na serwomotorach, stół automatyczny podnosi cenę maszyny, ale i tak wymaga w niektórych kwestiach ingerencji człowieka. Dotyczy to chociażby zmiany, w zależności od potrzeb procesu obróbczego, typu stosowanych urządzeń mocujących czy też ich liczby na każdej belce stołu. W przypadku stołu A-Flex wszystkie, wspomniane wyżej problemy są nieaktualne. Stół ten umożliwia bowiem automatyczne pozycjonowanie zarówno belek, jak i elementów mocujących, a jednocześnie pozwala na swobodne przełączanie między ręcznym i automatycznym systemem jego organizacji, instalację dowolnej liczby ssawek na każdej belce i zastosowanie specjalnych urządzeń mocujących. Odpowiedzialny jest za to specjalnie zaprojektowany moduł transportowy, który wyszukuje odpowiednie urządzenia mocujące, określa ich aktualną pozycję i automatycznie ustawia je na właściwym miejscu. Moduły te zainstalowane są na bocznej płaszczyźnie każdej belki, posiadają swój niezależny napęd i elektroniczny system wykrywania urządzeń mocujących. Tak więc ssawki czy zaciski mogą być teraz zainstalowane w dowolnym miejscu na belkach stołu. Kolejnym innowacyjnym rozwiązaniem jest zastosowanie poduszki powietrznej pomiędzy belką stołu a urządzeniem mocującym, co zdecydowanie ułatwia ich przemieszczanie. Oprócz tego, w tylnej i przedniej części podstaw przyssawek zainstalowano dysze, które odmuchują powierzchnię belki, zapewniając w ten sposób czystą drogę „przejazdu”. W praktyce jest to niezwykle solidne i trwałe rozwiązanie gwarantujące pewne, niezawodne i precyzyjne pozycjonowanie ssawek. Stół A-Flex wprawdzie automatycznie ustawia elementy mocujące we właściwym miejscu, jednak to operator nadal zaznacza na monitorze, które z nich są potrzebne i jak należy je rozmieścić na belkach. Opcjonalnie dostępne są także wspomagające organizację stołu listwy LED, które eliminują wspomnianą wyżej niedogodność. Bazując na programie obróbczym, wskazują one, które ssawki muszą zostać osadzone w danym miejscu.

Stół A-Flex może tworzyć jedną lub też dwie niezależne strefy robocze. Dynamiczna, naprzemienna praca wymaga przyporządkowania określonej liczby belek do każdego pola roboczego. Na przykład w przypadku stołu z sześcioma belkami, w jednej strefie można uruchomić program wymagający dwóch, natomiast w drugiej – czterech belek. Odbywa się to automatycznie z pozycji programu sterującego centrum bez konieczności jakiejkolwiek ręcznej ingerencji operatora.

Nowy poziom oklejania krawędzi na centrach CNC

Firma Homag jest twórcą pierwszej w historii przemysłowej okleiniarki prostoliniowej. Maszyna ta po zakończeniu „kariery zawodowej” została odrestaurowana i można ją podziwiać podczas pracy w centrum pokazowym firmy w Schopfloch. Homag może się więc pochwalić kilkudziesięcioletnim doświadczeniem w dziedzinie okleinowania wąskich płaszczyzn. Technologia ta została także wykorzystana w numerycznie sterowanych centrach obróbczych. Przez ostatnie dwa lata konstruktorzy z Homag Group intensywnie pracowali nad nowym agregatem „power-Edge Pro Duo”, o którym śmiało można powiedzieć, że przenosi oklejanie krawędzi na maszynach CNC na zupełnie nowy poziom. Spełnia on wszystkie aktualne wymogi i sprosta nawet najbardziej wymagającym oczekiwaniom stawianym przez rynek i producentów mebli. Parametry, takie jak ciśnienie, temperatura i prędkość ustawiane są za pomocą inteligentnego systemu sterującego. Nieskomplikowane programowanie z małą liczbą parametrów najczęściej umożliwia osiągnięcie żądanych rezultatów już przy pierwszym obrabianym przedmiocie. Oznacza to, że nie są potrzebne drobiazgowe i uciążliwe regulacje i liczne próby. Prędkość, temperatura i ciśnienie docisku są ściśle określone w każdym punkcie oklejanej wąskiej płaszczyzny. Precyzyjne prowadzenie obrzeża i rolka posuwu z bezpośrednim pomiarem drogi gwarantują, że początek i koniec obrzeża będzie precyzyjnie umieszczony. Dzięki temu możliwe jest oklejanie w zakresie 360° również przy bardzo małych elementach. Oprócz tego agregat umożliwia szybkie i łatwe przełączenie z trybu oklejania z zastosowaniem kleju topliwego na obrzeże z warstwą aktywną dającą efekt zerowej spoiny. Możliwa jest również praca łączona bez konieczności przezbrajania maszyny, ponieważ dysza gorącego powietrza służąca do dogrzewania kleju topliwego aktywuje również warstwę funkcyjną obrzeża bez spoin.

Indywidualne rozwiązania dla wielu okuć meblowych

Kolejnym ciekawym rozwiązaniem wykorzystującym w praktyce technologię CNC jest poziome centrum wiercące DRILLTEQ D-510. Sterowanie maszyną odbywa się za pomocą inteligentnego i w pełni intuicyjnego systemu powerTouch. W opcji dostępny jest także optyczny system asystencki LED intelliGuide Basic, który zapewnia jeszcze lepszy komfort obsługi i pomaga uniknąć błędów podczas układania obrabianych elementów.

Centrum umożliwia kompleksową obróbkę zarówno szerokich, jak i wąskich płaszczyzn elementów. Mówiąc bardziej precyzyjnie – maszyna wykonuje wiercenia w płaszczyznach poziomej i pionowej w obszarze krawędzi, z otworami przelotowymi włącznie, jak również frezowanie w obydwóch płaszczyznach na łączniki przykładowo systemu Lamello P czy też na zawiasy ukryte Grass Tiomos, aż po wpusty na ściany tylne. Wiercenie przelotowe jest możliwe dzięki specjalnie zaprojektowanej, wymiennej płycie montowanej w stole maszyny. Wiercenie w obydwóch płaszczyznach realizowane jest przez maksymalnie pięć pionowych i pięć poziomych, indywidualnie wywoływanych wrzecion, zainstalowanych w rozstawie 32 mm. Natomiast za frezowanie poziome i pionowe odpowiadają wytrzymałe elektrowrzeciona o mocy 3,6 kW ze skokiem do 80 mm. Opcjonalny agregat kołkujący umożliwia precyzyjne wbijanie kołków z klejem lub bez niego. Istnieje możliwość zastosowania maksymalnie dwóch, zamontowanych na stałe, agregatów. Doprowadzenie kołków przebiega automatycznie i bezpiecznie poprzez przenośnik wibracyjny. Narzędzie kołkujące jest wyposażone w dyszę klejową z regulowaną ilością nanoszenia i kontrolą przepływu. Obrabiany element jest dociskany do powierzchni stołu w bezpieczny i delikatny sposób za pomocą regulowanych siłowników pneumatycznych. Maksymalnie montowanych jest osiem takich siłowników. Stół wyposażony jest w opuszczane ręcznie boczne ograniczniki listwowe oraz jeden również opuszczany ogranicznik środkowy. Rozwiązanie to umożliwia optymalne, naprzemienne wykorzystanie pola roboczego. Tak więc na stole może jednorazowo ułożyć cztery elementy. Dodatkowo opuszczenie ograniczników bocznych pozwala na wiercenie detali, które są większe niż pole obróbcze. Maszyna przystosowana jest do obróbki formatek o długości od 20 do 1250 mm. Ich szerokość powinna zawierać się w przedziale od 20 do 800, natomiast grubość od 10 do 80 mm.

Dodatkową zaletą jest kompaktowa konstrukcja wymagająca zaledwie 4 m2 powierzchni instalacyjnej. Opcjonalnie centrum można przystosować do wiercenia otworów i gniazd dla wielu innych rodzajów okuć meblowych, a dla klientów szczególnie wymagających opracowane zostały także indywidualne rozwiązania. W strefie roboczej jest bowiem wystarczająca ilość miejsca, aby zamontować na przykład agregat do osadzania na przykład różnego rodzaju muf, mimośrodów, elementów Cabineo itp.

~TEKST: Tomasz Bogacki

fot.: Homag Group