Sprawny i racjonalny przebieg procesu produkcyjnego ma kluczowe znaczenie dla właściciela firmy Bantli. Oczywiście, nawet jeśli klienci gotowi są zapłacić odpowiednią cenę za najwyższą jakość, koszty nie mogą rosnąć w nieskończoność. Dlatego polega on całkowicie na technologii firmy HOMAG – zaczynając od rozkroju materiału, przez okleinowanie wąskich płaszczyzn, na obróbce CNC kończąc.

Portfolio, założonej dokładnie 40 lat temu, szwajcarskiej firmy Bantli z Eschenz jest niezwykle szerokie. Obejmuje ono zarówno wyposażenie biur, banków, szpitali oraz obiektów gastronomicznych, jak również produkcję drzwi, okien, podłóg, konstrukcji dachowych czy mebli mieszkaniowych. W zakresie usług jest także miejsce dla projektów związanych z rozbudową wnętrz kuchni i łazienek – im bardziej wymagające, tym lepiej.

Od samego początku klienci byli zadowoleni z jakości usług, firma dobrze prosperowała, a działalność stale się rozwijała. Pod koniec lat osiemdziesiątych w zakładzie było zatrudnionych 10 pracowników. Na krótko przed przełomem tysiąclecia do zespołu dołączył syn właściciela. Ojciec pozostawił mu wolną rękę i dzięki temu rozpoczęła się stopniowa modernizacja zakładu, a technologie CNC i CAD stały się jej fundamentami. Dzisiaj ten mały niegdyś zakład przekształcił się w nowoczesną firmę zatrudniającą 50 pracowników, posiadającą duży showroom, oddział w Zurychu oraz wysoko rozwinięty park maszynowy.

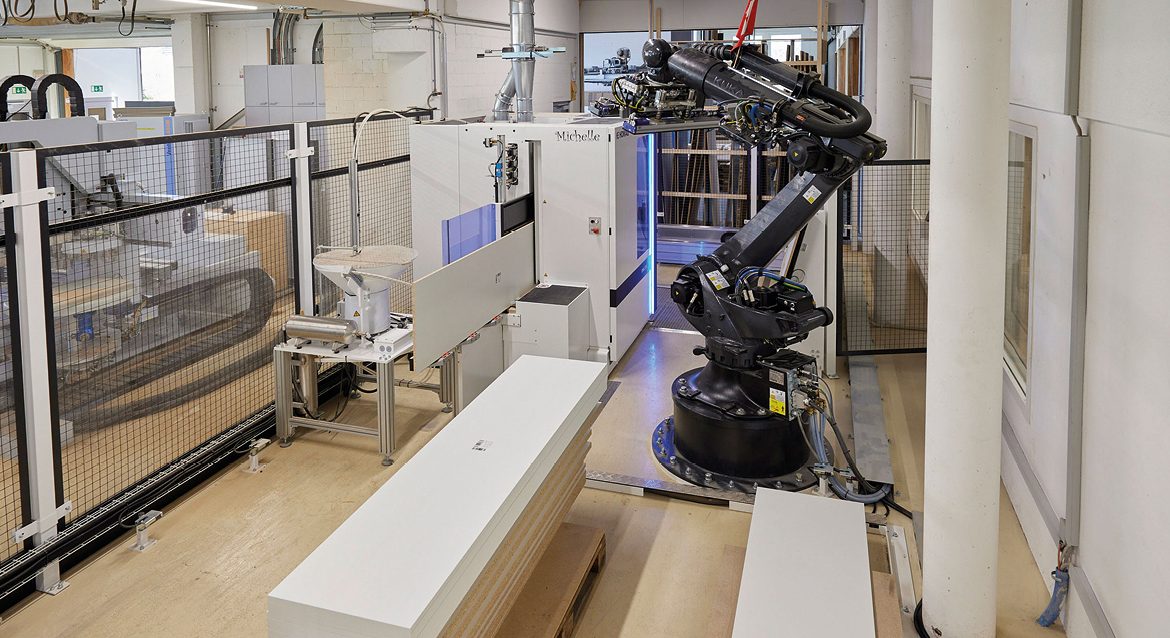

Bezzałogowe gniazdo obróbcze

Zrealizowana w połowie ubiegłego roku inwestycja w centrum DRILLTEQ V-500 z robotem antropomorficznym FEEDBOT D-300 sprawiła, że firma jest teraz o krok do przodu w stosunku do konkurencji. Elementy korpusów mebli powstają teraz jeszcze szybciej niż dotychczas, a w razie potrzeby są automatycznie obrabiane z dwóch stron. Pracujący w hali czterej operatorzy maszyn mogą zajmować się kolejnymi projektami, podczas gdy bezzałogowy DRILLTEQ wierci elementy i równocześnie umieszcza w nich kołki lub łączniki CLMX.

– To innowacyjne rozwiązanie miałem okazję obejrzeć na targach Ligna w 2019 roku – powiedział Oliver Bantli, właściciel. – Jedną z największych jego zalet jest to, że dzięki wykorzystaniu w procesie produkcji robota, pracownicy mogą wykonywać inne ważne czynności. Ponadto pionowe centrum obróbcze, pomimo wykorzystania robota, potrzebuje niewiele miejsca do obróbki korpusów. Dodatkowo firma zyskuje na bezpróżniowej technologii mocowania, szybkiej obróbce wiertarskiej i systemie zaciskowym, który nie wymaga przerwy na zbrojenie.

System zacisku obrabianego elementu nie wymaga generowania podciśnienia, a co za tym idzie – stosowania odpowiedzialnej za to pompy. Pozwala on na całkowite wyeliminowanie z procesu obróbki czasów związanych z prawidłowym pozycjonowaniem wierconych płyt. W praktyce jest to numerycznie sterowane urządzenie o takcie pracy wynoszącym 5 mm, co oznacza, że jeśli różnice grubości obrabianych kolejno elementów nie są większe niż ta właśnie wartość, wówczas jakakolwiek zmiana jego położenia nie jest konieczna. Element wprowadzany jest do centrum w pozycji pionowej, a jego wąska płaszczyzna spoczywa na transporterze rolkowym. W początkowej fazie jest on automatycznie pozycjonowany za pomocą systemu pneumatycznego. Następnie zostaje zaciśnięty przez wyżej wspomniane urządzenie i „wciągnięty” do strefy obróbczej. Wymogiem koniecznym prawidłowego pozycjonowania jest, aby element posiadał przynajmniej jeden kąt prosty. Za napęd urządzenia zaciskowego odpowiada bezszczotkowy serwomotor. Z kolei prowadnice liniowe, po których się on przesuwa, gwarantują wysoką precyzję nastawy. Maszyna przystosowana jest do obróbki płyt o szerokości od 50 do 1250 mm i długości od 200 do 3050 mm. Ich grubość powinna zawierać się w przedziale od 8 do 80 mm.

Rewolucyjna koncepcja sterowania

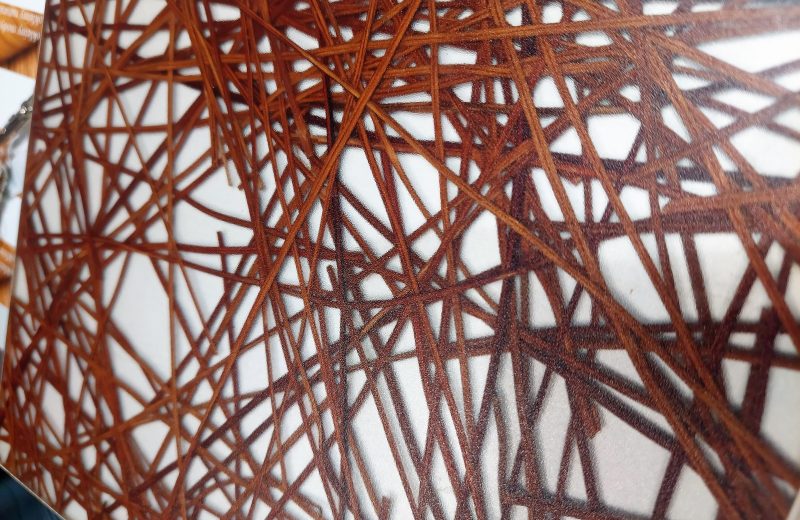

Jednostka wiercąca to dwie niezależne, ruchome głowice. W zależności od potrzeb można je przybliżać lub oddalać od siebie. Każda z nich ma 17 wrzecion z systemem szybkiej wymiany wierteł. Dziesięć z nich to wiertła pionowe rozmieszczone na planie litery „L”, natomiast siedem to poziome. Wrzeciona pionowe posiadają pneumatyczny system indywidualnego wysuwania do pozycji pracy. Wiertła poziome zamocowane są w trzech dwuwyjściowych wrzecionach, zorientowanych wzdłuż osi X i w jednym pojedynczym, ustawionym wzdłuż osi Z. Każda głowica napędzana jest silnikiem o mocy 1,8 kW, a wiertła mogą pracować z maksymalną prędkością obrotową wynoszącą 7 500 obr./min i posiadają opatentowany system kontroli dokładności głębokości wiercenia. Z ich pomocą możliwe jest wykonywanie wierceń na szerokich płaszczyznach podzespołów – gniazda złączy mimośrodowych, puszki zawiasów, kołki ustalające, podpórki półek itp. o maksymalnej głębokości 38 mm. W porównaniu ze starszymi modelami tej serii ta wysokoobrotowa, dzielona jednostka wiercąca zapewnia jeszcze szybszą pracę.

Oprócz tego centrum DRILLTEQ V-500 wyposażone jest w pochylany agregat z piłką o średnicy 125 mm do wręgów na ściany tylne oraz elektrowrzeciono o mocy 9 kW z uchwytem HSK, uzbrojone we frez palcowy. Z tym ostatnim współpracuje czteromiejscowy magazynek narzędzi. Elektrowrzeciono pracuje z płynnie regulowaną prędkością obrotową w zakresie od 6 000 do 18 000 obr./min i pozwala zamocować narzędzie o maksymalnej średnicy 20 mm. Wszystkie agregaty stanowią jeden zintegrowany zespół obróbczy. Jest on przemieszczany automatycznie po pyłoszczelnych prowadnicach w kierunku Y i Z poprzez śrubę pociągową toczną. Prędkość pracy w osi X i Y wynosi 50 m/min, natomiast w osi Z 15 m/min.

Maszyna posiada nowoczesny system sterowania Power Control PC85, bazujący na systemie Windows. Pozwala on na sterowanie wszystkimi osiami oraz na przebiegi równoległe dzięki technice wielokanałowej. Dobór optymalnych prędkości przy przejazdach możliwy jest dzięki funkcji Look-Ahead. PC85 wyposażony jest również w graficzny program obsługi woodWOP dla interaktywnego tworzenia programów obróbczych CNC. Umożliwia on również utworzenie banku danych narzędziowych z graficznym prowadzeniem obsługi, jak również list produkcyjnych. Natomiast pakiet oprogramowania dla komputera zewnętrznego daje możliwość graficznego, dialogowego tworzenia programów. Interaktywne tworzenie korpusów mebli czy składanie gotowych obiektów z pojedynczych elementów w 3D to tylko niektóre z jego możliwości.

Operator komunikuje się z maszyną za pomocą intuicyjnego panelu powerTouch. Jest to całkowicie nowa, rewolucyjna koncepcja sterowania, gwarantująca łatwą, spójną i ergonomiczną obsługę maszyny.

Całkowita spójność danych

Operatorzy maszyn pracują nie tylko przy jednej maszynie HOMAG, ale towarzyszą obrabianemu elementowi od wykroju aż do momentu montażu. Dzięki temu problemy z komunikacją należą już do przeszłości. Oliver Bantli zatroszczył się także o integralny system przekazywania danych w całym przedsiębiorstwie. Nie chciał, aby w różnych miejscach na bieżąco wprowadzać aktualne dane dotyczące wymiarów i ilości elementów każdego projektu. Wdrożenie systemu 3D-CAD przyniosło rozwiązanie, które nieustannie jest optymalizowane i po prostu się opłaca. Dzięki możliwości przekazywania danych, wszyscy pracownicy oszczędzają cenny czas. Listy i programy CNC generowane są bezpośrednio z planów 3D, a dzięki skanerom kodów kreskowych w maszynach Homaga, produkcja przebiega bardzo płynnie. Oczywiste jest też to, że planowanie zasobów i rejestracja czasu pracy także jest w wersji cyfrowej. Na ekranach wyświetlają się bieżące projekty i zadania. Każdy, kto wykonał swoją pracę, odznacza ją na smartfonie lub komputerze wraz z rejestracją godzin. Dzięki temu uzyskano łatwy wgląd w przebieg pracy.

Pomimo tego, że właściciel jest bardzo zadowolony z parku maszynowego, wyraźnie podkreśla, że to wykwalifikowana kadra pracownicza jest sercem firmy. To ona sprawia, że wszystko tak dobrze funkcjonuje.

Oliver Bantli nie lubi spoczywać na laurach, dużo planuje, rozmyśla, analizuje i motywuje do dalszej pracy. Razem ze specjalistami z firmy HOMAG pracuje on nad rozwiązaniem problemu związanego z układaniem elementów w stosy. Dzięki fotokomórce i sztucznej inteligencji chce on jeszcze wydajniej produkować – i uprościć życie swoim operatorom. Obecnie powstaje także nowa hala produkcyjna, w której będą realizowane prace ciesielskie. Jednocześnie firma wytwarza ciepło. Z kolei odpady drzewne ze stolarni ogrzewają nie tylko sam zakład, ale także 18 domów z okolicy. Również energię elektryczną w znacznej części przedsiębiorstwo wytwarza we własnym zakresie. Tak wygląda zrównoważony rozwój w praktyce.

~Tomasz Bogacki