– Na początku nieco sceptycznie podchodziłem do idei bezosobowego procesu produkcji – wspomina Dominik Baumgartner. – Po roku pracy z robotem jestem z takiego rozwiązania w pełni usatysfakcjonowany. Kupiłbym je ponownie bez chwili wahania. Obecnie SAWTEQ działa samodzielnie przez cztery, pięć godzin bez nadzoru. My odbieramy gotowe stosy i tylko zerkamy, aby upewnić się, że wszystko jest w porządku.

Stolarnia Alfred Baumgartner z Ruprechtshofen w Dolnej Austrii to regionalny zakład produkcyjny zatrudniający 13 pracowników i świadczący uniwersalne usługi – bardzo często są to pojedyncze elementy na najwyższym poziomie jakościowym. W 2012 r. firmę przejął Dominik Baumgartner, stając się czwartym pokoleniem prowadzącym zakład, który powstał w 1925 r.

Od samego początku firma kładzie ogromny nacisk na terminowość usług. Jednak wymagania klientów ciągle rosną. Często pojawiają się nowe, dodatkowe zlecenia, które należy szybko i sprawnie realizować. Oprócz tego, ze względu na wysokie wymagania co do jakości, klienci nie są usatysfakcjonowani produktami dostępnymi od ręki. Jednocześnie ich oczekiwania w zakresie kosztów i jakości porad mogą stanowić dodatkowe wyzwanie. Zakłady muszą coraz szybciej wdrażać nowe trendy w kwestii materiałów oraz wykończenia powierzchni. Sytuację dodatkowo pogarsza fakt, że na rynku wciąż brakuje wykwalifikowanej kadry pracowniczej.

Połączenie takiego sposobu produkcji z terminowością dostaw stało się możliwe dzięki pilarce panelowej Homag SAWTEQ B-300 flexTec współpracującej z robotem antropomorficznym.

Planowanie, projektowanie, produkcja i montaż

Aby sprostać wspomnianym wyżej wyzwaniom, firmy muszą brać pod uwagę nowe strategie produkcyjne. W taki właśnie sposób podeszła do tematu stolarnia Alfred Baumgartner, która od samego początku stawiała na wysoką jakość, większą wydajność i elastyczność.

– Kolejnym czynnikiem jest fakt, że przygotowanie pracy jest bardziej czasochłonne niż kiedyś – zauważył Dominik Baumgartner, właściciel. – Tutaj czas odgrywa ważną rolę. Obecnie mamy tylko 13 pracowników, nawet przy dużych projektach. Kiedy zwraca się do nas inwestor chcący wyposażyć dom, możemy zaplanować wnętrze od A do Z. Niektórzy klienci wolą mieć wszystko z jednego źródła, a my w miarę możliwości spełniamy to życzenie. Oczywiście realizujemy również projekty specjalne związane z aranżacją wnętrz. Oznacza to, że prawie każde zamówienie to produkcja indywidualna. Do tego dochodzą hotele, pokoje gościnne i puby. Około 70 proc. naszych zamówień to elementy recepcji, lady, szafy, wyposażenie pokoi, okładziny ścienne lub sufity. Kolejnym segmentem jest budownictwo kontraktowe, gdzie nacisk kładzie się na ścianki działowe do biur.

Do realizacji projektów wykorzystywane są różne materiały. Są to oczywiście płyty wiórowe i MDF, ale także multiplex czy purenit.

– Ponadto gastronomia bardzo często wymaga materiałów, które są odporne na wodę, czyli jedno- lub wielowarstwowych płyt powlekanych przeważnie HPL – wspomniał Dominik Baumgartner. – Szeroki jest zakres różnowymiarowych elementów, niejednokrotnie z delikatnymi powierzchniami, które trzeba obrobić z zachowaniem najwyższych standardów jakościowych.

Dotyczy to również technologii rozkroju płyt. Aby spełnić te wymagania, firma zainwestowała w pilarkę panelową SAWTEQ B-300 flexTec z robotem i magazyn powierzchniowy STORETEQ S-200, pracujące w nowej hali. O tym, że podjęto strategiczną decyzję – i to we właściwym czasie – świadczy wielkość inwestycji, której wartość wraz z budynkiem szacowana jest na około milion euro. Obecnie płyty po dostawie są najpierw wstępnie sortowane, a drugiego dnia cięte na określone formaty. Następnie, za pomocą wózka widłowego, transportowane są do kolejnych stanowisk obróbczych, jak okleiniarka, centrum CNC, szlifierka, lakiernia czy do montażu.

Wyjątkowe rozwiązania w standardzie

– Dawniej przy dużych projektach jeden pracownik musiał „skakać” pomiędzy stanowiskami rozkroju płyt i okleinowania wąskich płaszczyzn i było to po prostu problematyczne – dodaje Dominik Baumgartner.

Nowa koncepcja organizacji procesu była bardzo kusząca, gdyż pozwalała na przydzielenie innych zadań człowiekowi, który się tym zajmował, do czego od samego początku dążył właściciel firmy.

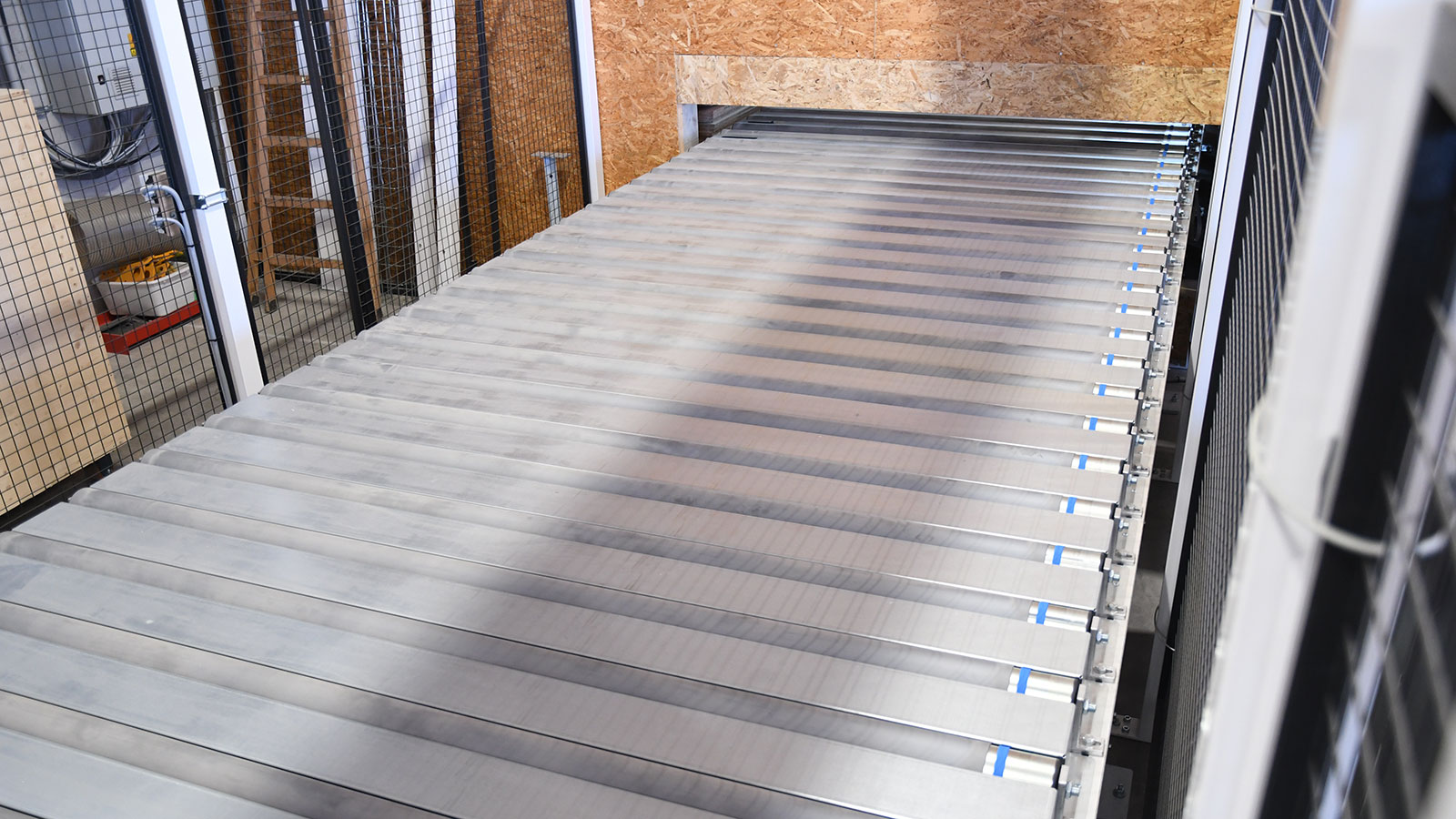

– Punktem wyjścia była idea produkcji bez udziału człowieka – mówi Dominik Baumgartner. – Przy takim założeniu pozostaje tylko koncepcja gniazda z robotem. Zwróciliśmy się do firmy Homag z precyzyjnymi pomysłami związanymi przede wszystkim z ograniczoną przestrzenią produkcyjną. Pilarka pasowałaby do naszej hali, ale stracilibyśmy dużo miejsca w magazynie. Dlatego potrzebowaliśmy przenośnika rolkowego, którego firma Homag wtedy nie miała, ale specjalnie dla nas opracowała takie rozwiązanie. Dziś płyty transportowane są do maszyny poprzez przenośnik rolkowy, ładowany przez poprzeczny podajnik magazynu powierzchniowego. Zmodyfikowaliśmy także wielkość jednej z trzech standardowych stacji. Oznacza to, że zamiast 1,2 możemy teraz układać elementy o szerokości do 1,35 m. Dotyczy to przede wszystkim paneli stosowanych jako ścianki działowe. Robot rozkłada elementy na stołach nożycowych zgodnie z dalszym procesem ich obróbki, skąd mogą być przekazywane do centrum CNC, okleiniarki. Jeśli dalsza obróbka nie jest wymagana, to również brane jest pod uwagę przy ich rozkładaniu. W ten sposób oszczędzamy dużo czasu.

Klasyka w parze z nowoczesnością

SAWTEQ B-300 flexTec z robotem to układ zapewniający wysoką elastyczność produkcji, który bardzo często wykorzystywany jest w trybie pracy typu „ghost shift”. Polega on na pozostawieniu robotowi zlecenia produkcyjnego, które wykona samodzielnie w nocy. Następnego dnia operator zastaje ułożone na paletach pocięte formatki, które są gotowe do kolejnych procesów obróbczych, a sam może rozpocząć pracę z pilarką w trybie manualnym. Robot może pracować także w trakcie dziennej zmiany. Użytkownik zadając zlecenie produkcyjne, otrzymuje wyniki symulacji z programu CADmatic 5, z informacją o czasie, którego gniazdo będzie potrzebowało na zrealizowanie planu. Dodatkowo wykorzystując platformę cyfrową tapio, operator może otrzymywać komunikaty o konieczności podmiany pełnej palety na pustą lub o zakończeniu pracy. Informacje te przesyłane są do urządzeń mobilnych, jak smartfony czy smartwatche, lub też do komputerów. Oprócz tego istnieje możliwość instalacji modułu PowerConcept. Pozwala on na jednoczesne cięcie poprzeczne kilku wstęg, z których powstają formatki o różnych długościach, a to wszystko dzięki jednemu, indywidualnie sterowanemu chwytakowi.

Pilarkę można również obsługiwać ręcznie podczas cięcia pakietów płyt.

– Maszyna umożliwia cięcie pakietów o wysokości do 60 mm – informuje Dominik Baumgartner. – Drugim kluczowym czynnikiem podczas produkcji bezobsługowej jest inteligentna koncepcja rozkładania na stołach podnoszonych. Dzięki wyrafinowanym algorytmom odpowiedzialne oprogramowanie zapewnia, że zawsze tworzone są odpowiednie stosy do późniejszego przetwarzania. SAWTEQ B-300 flexTec wyposażona jest w skaner laserowy, który mierzy wysokość stosu w czasie rzeczywistym i zapewnia, że stoły nożycowe są zawsze ustawione dokładnie na wymaganej wysokości. Rozpoznawanie części w stosach zapewnia etykietowanie każdej części podczas cięcia.

Oprócz oprogramowania sterującego CADmatic 5 i oprogramowania do rozsztaplowania, stolarnia wykorzystuje także narzędzie do optymalizacji Cut Rite, kupione wcześniej z inną pilarką i zaktualizowane do wersji „Professional”.

~Tomasz Bogacki