Maszynę PAQTEQ C-250 zainstalowano na początku tego roku i jest ona obecnie bezpośrednio włączona w linię. Całe otoczenie, w szczególności system transportu szafek i kartonów, mogło pozostać niezmienione. Urządzenie jest wyposażone w sześć stanowisk wykroju. Dzięki temu firma ewe Küchen, która używała dotychczas trzech szerokości kartonu, może teraz każdą z tych szerokości wykrawać na dwóch stanowiskach.

Kuchnia jest sercem każdego mieszkania. Dlatego duże znaczenie ma tu jakość i dbałość o szczegóły. Takie właśnie kuchnie produkuje w mieście Wels w Górnej Austrii firma ewe Küchen. Aby jej produkty mogły bezpiecznie dotrzeć do odbiorców, od początku roku firma ewe wykorzystuje do pakowania maszynę do cięcia kartonów PAQTEQ C-250 marki Homag.

W 2021 r. w Austrii sprzedano łącznie 209 900 kuchni. Oznacza to, że w nową kuchnię zainwestowało średnio co dwudzieste austriackie gospodarstwo domowe. Na sporą dynamikę na tym rynku wskazuje również wzrost popytu, który w 2021 r. wyniósł całe 7,9 proc. względem roku poprzedniego, a w firmie ewe aż 24 proc. Towarzyszyło temu także zwiększenie udziału tego przedsiębiorstwa w rynku o 1,3 proc. Oprócz wzrostu popytu, rok 2021 pokazał również, że klienci oczekują coraz wyższej jakości i zwracają szczególną uwagę na detale i wyposażenie.

Około 1 000 szafek dziennie

Firma ewe należy do grupy Nobia, największego producenta kuchni w Europie, który realizuje wysokiej jakości projekty na indywidualne zamówienie. Grupa skupia takie marki, jak ewe z kuchniami nowoczesnymi, FM z kuchniami w stylu tradycyjnym oraz INTUO z projektami awangardowymi. Marki te świetnie się uzupełniają. Dla przykładu kuchnia „ewe Fina” z matową powierzchnią „ewe nanoo” jest najpopularniejszym modelem. Z kolei „FM Hirschalm” jako nowa interpretacja kuchni klasycznej łączy wpływy tradycyjnej kultury austriackiej z nowoczesnym wykonaniem.

Kuchnie ewe są produkowane w zakładach w Wels i Freistadt. Realizowane są tu zamówienia indywidualne, a praca odbywa się na zasadzie produkcji w sieci w trybie ciągłym i z dużym udziałem produkcji własnej. Korpusy jednej kuchni powstają w trzy dni, a dziennie z linii schodzi około 1 000 szafek.

– Każda szafka jest wykonywana na zamówienie – podkreśla Michael Sterrer, kierownik ds. inżynierii w zakładzie w Wels. – Każda ścianka, półka czy szuflada jest produkowana indywidualnie, a każdy pojedynczy element jest od początku przypisany do konkretnego zlecenia.

Zakład w Wels jest wyposażony w system regałowy, który zaopatruje produkcję w około 50 rodzajów płyt laminowanych o dwóch grubościach.

– Do produkcji korpusów stosujemy obecnie około 25 dekorów, z których każdy jest dostępny w wersji jedno- i dwustronnej – wyjaśnia Michael Sterrer. – Natomiast elementy lakierowane i fornirowane są wytwarzane we Freistadt, skąd następnie przybywają do Wels. Tutaj pracujemy zasadniczo z płytami w wymiarach brutto na dwóch liniach obróbki korpusów. Linia główna A obejmuje obróbkę wszystkich szafek górnych, dolnych i wysokich. Każdego dnia jest ich około 900 sztuk.

Obróbka rozpoczyna się od dwóch pilarek, które dziennie tną 5 500 elementów. Każdy element otrzymuje tutaj etykietę, która początkowo zawiera tylko dane dotyczące rodzaju płyty i jej wymiarów. W toku dalszej obróbki z płyt tych powstają najróżniejsze komponenty. Najpierw jednak element przechodzi przez bufor pośredni. Znajduje się on na etapie okleinowania wąskich płaszczyzn, gdzie cztery urządzenia połączone są szeregowo w taki sposób, że element może przez nie przejść bez zmiany swojego położenia.

– Po oklejeniu krawędzi element jest już przypisany do konkretnego zlecenia – podkreśla Michael Sterrer. – Linia kończy się dwoma stanowiskami, gdzie elementy są sortowane, a następnie umieszczane w kontenerach, w których dostają się na stację kompletowania.

Własny interfejs do przesyłania danych

Podczas ręcznego kompletowania wszystkie elementy, zarówno z Wels, jak i z Freistadt, są układane w wymaganej kolejności. Następnie przychodzi czas na montaż końcowy, który firma ewe wykonuje zawsze jak najpóźniej. Maksymalna wielkość partii w obszarze korpusów wynosi zatem tyle, ile jednodniowa produkcja.

– Obecnie rozważamy nawet jej zmniejszenie, ponieważ uprościłoby to proces kompletowania i zmniejszyło nakłady związane z rozwiązaniami logicznymi i wymaganym know-how – stwierdził Michael Sterrer. – W końcu indywidualizacja części jest realizowana w wysoce zautomatyzowanej maszynie przelotowej, gdzie następuje wiercenie i kołkowanie elementów, mocowanie okuć oraz montaż korpusów.

Na drugiej specjalnej linii obróbki korpusów, z której codziennie schodzi około 100 szafek, obrabiane są części niestandardowe, o wyjątkowo małych lub dużych wymiarach, a także o bardzo głębokiej strukturze lub ze szczególnymi dekorami i powłokami o wysokim połysku. W tym miejscu obrabiane i montowane są również wszystkie szafki, które nie mają kształtu prostopadłościanu, na przykład szafy narożne oraz szafki wymagające dużego nakładu pracy podczas montażu, którego nie można wykonać w ramach produkcji taktowej. Aby móc produkować dziennie 1 000 części, linia ta również jest wyposażona w pilarkę. Po niej jednak następuje oklejanie krawędzi, ale z transportem powrotnym.

Szafki na obu liniach nie mają ustalonej kolejności, przy czym zlecenia są produkowane jedno po drugim. Na końcu obu linii szafki są kierowane do pakowania.

W zakresie dystrybucji mebli kuchennych firma ewe współpracuje głównie z niezależnymi sprzedawcami. Już od 2009 r., kiedy to w zakładzie uruchomiono pierwszą maszynę do pakowania, producent kuchni samodzielnie wykrawa opakowania, dokładnie dopasowane do danej szafki.

– Różnorodność naszych produktów oczywiście wiąże się z dużym zapotrzebowaniem na różne kroje kartonów – zauważa Michael Sterrer. – Do samych witryn używamy opakowań składających się z trzech lub czterech elementów. Sami opracowaliśmy wszystkie wzory i rozwiązania, i do dziś korzystamy wyłącznie z nich. Chcemy też nadal używać oprogramowania, które kupiliśmy w tym celu w 2009 r.

W ciągu ostatnich kilkunastu lat firma ewe zdobyła dzięki temu znaczne doświadczenie w zakresie pakowania mebli na zamówienie. Wszystkie dane potrzebne do przygotowywania indywidualnych opakowań pochodzą z systemu ERP. Stworzyła ona własny interfejs, przez który do urządzenia przesyłane są wszystkie istotne informacje – nie tylko szerokość, wysokość i głębokość korpusu, lecz także np. grubość frontów. W zależności od tego, czy wynosi ona 18 czy 22 mm, powstają różne projekty opakowań.

– Udostępniany jest niewielki zestaw danych historycznych – informuje Michael Sterrer. – Mając do dyspozycji bufor w postaci danych około sześciu korpusów, bezpośrednio przed pakowaniem skanujemy kod kreskowy szafki. W systemie ERP powstaje lista zmiennych, która w połączeniu z odpowiednim wzorem opakowania generuje jego wykrój.

Struktura danych praktycznie bez zmian

Obecnie w obu zakładach pracują cztery urządzenia pakujące, a firma dysponuje już bogatym know-how w zakresie indywidualnego pakowania mebli na zamówienie. Dlaczego więc ten producent kuchni postanowił w ramach inwestycji zastąpić dotychczasowe urządzenia maszyną PAQTEQ C-250 marki Homag? Powodów było kilka.

– Podobało nam się na przykład to, że będziemy mogli drukować na kartonach – tłumaczy Michael Sterrer. – Do niektórych szafek produkujemy więcej niż jeden projekt opakowania. Pracownicy mogą się przy tym pogubić i nie mieć pewności, który wzór należy do której szafki. Teraz po prostu drukujemy na kartonie pięciocyfrowy numer elementu i przypisujemy w ten sposób opakowanie do odpowiedniej szafki. Źródło błędu zostało wyeliminowane.

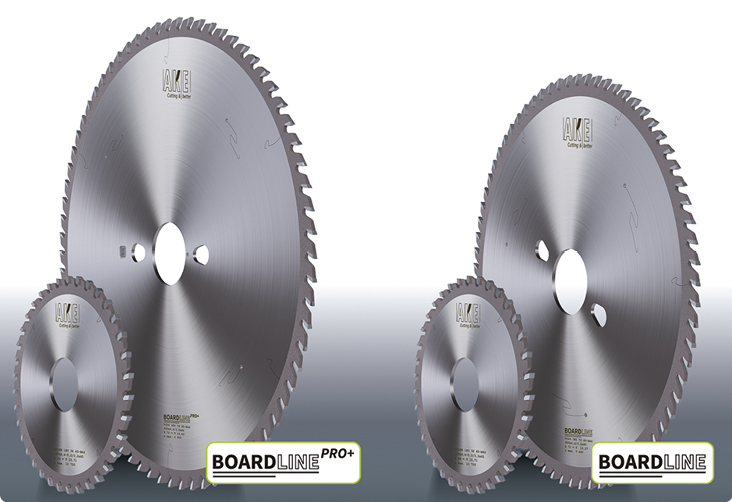

Kolejnym powodem była liczba narzędzi tnących. Podczas gdy poprzednie urządzenie pracowało z sześcioma nożami wzdłużnymi, PAQTEQ C-250 dysponuje ośmioma rzeczywistymi i ośmioma wirtualnymi.

– Takie zwiększenie produkcyjności opłaci się w momentach, gdy będziemy musieli tymczasowo zwiększyć przerób – mówi Michael Sterrer. – W takich wypadkach po prostu przydzielimy do maszyny kolejnego pracownika. Szczególnie ważne było dla firmy ewe także to, aby przeniesienie danych z systemu ERP odbyło się w sposób sprawny i elastyczny. Dotychczasowa struktura danych w czterech maszynach pakujących miała zostać poddana jak najmniejszym zmianom.

– Aby dane można było bezpiecznie przenieść do PAQTEQ C-250, razem z firmą Homag wprowadziliśmy pewne modyfikacje do ogólnej struktury systemu – podkreśla Michael Sterrer. – Przebiegło to bezproblemowo, podobnie jak dobrze przygotowane pod każdym względem uruchomienie maszyny PAQTEQ C-250.

Gotowe opakowanie w 40 sekund

Maszynę zainstalowano na początku tego roku i jest ona obecnie bezpośrednio włączona w linię. Całe otoczenie, w szczególności system transportu szafek i kartonów, mogło pozostać niezmienione. Maszyna PAQTEQ C-250 jest wyposażona w sześć stanowisk wykroju. Dzięki temu firma ewe, która używała dotychczas trzech szerokości kartonu, może teraz każdą z tych szerokości wykrawać na dwóch stanowiskach. Umożliwia to tworzenie w trybie automatycznym idealnych i indywidualnych opakowań za naciśnięciem dosłownie jednego przycisku. Jest to możliwe dzięki zastosowaniu wspomnianych wyżej multifunkcyjnych narzędzi tnących z automatycznym, szybkim systemem pozycjonowania, wykorzystujących w praktyce ząbkowany nóż. Pozwala to na wieloliniową obróbkę w przypadku bardziej złożonych cięć i wzorów opakowań. Gwarantuje nam to idealną ochronę naszego produktu, nawet bez dodatkowych materiałów wypełniających. Produkowane kartony mogą być więc mniejsze, pod względem objętości, nawet o 35 proc. i zawierać o 25 proc. mniej tektury.

– Obecnie połowa stanowisk jest zbędna, więc możemy zmieniać wstęgi kartonów podczas przerwy lub między taktami na taśmie montażowej – zauważa Michael Sterrer. – W ciągu dwóch zmian można by pakować od 900 do 1 000 szafek. Mówimy więc o cyklu czterdziestosekundowym. Do każdej szafki, która schodzi z linii montażowej, w ciągu tych 40 s wycinamy karton i wykonujemy obsługę.

Operator musi jedynie uruchomić maszynę i ewentualnie uzupełnić wstęgę kartonową. Wszystkie inne zadania przejmuje PAQTEQ C-250; również pobieranie danych odbywa się automatycznie w tle. Koncepcja zarządzania pracą urządzenia bazuje na systemie powerTouch oraz oprogramowaniu intelliCut – jest to połączenie intuicyjności i funkcjonalności z całkowicie nową generacją sterowania. Graficzna symulacja cięcia, różne funkcje pomocy i zintegrowani asystenci ułatwiają pracę i zapewniają łatwe sterowanie wszystkimi funkcjami, prawie jak przy obsłudze smartfona. Zapakowane szafki są następnie przewożone wózkiem do wysyłki, aby następnego dnia trafić ciężarówką do klienta.

~Tomasz Bogacki