Współpraca technologiczna z Homag Group pozwoliła firmie Rolf Rissel wejść na jeszcze wyższy stopień organizacji produkcji. Aby to osiągnąć, trzeba było dobrze zaplanować łańcuch produkcyjny.

Powyższe uzyskano dzięki, dostarczonemu przez Homaga, rozwiązaniu bazującemu na pilarce panelowej SAWTEQ B-300, zintegrowanej z automatycznym systemem magazynowym STORETEQ S-200. Zintegrowanie pilarki panelowej i magazynu płyt gwarantuje wiele korzyści. Przepustowość, wysoka jakość, ergonomiczna obsługa, przejrzystość i duża wydajność materiałowa to tylko niektóre z nich.

– Zanim podjęliśmy decyzję o inwestycji, byliśmy z wizytą w Norymberdze, w firmie, która zajmuje się obróbką drewna – wspomina Karl Löffl, prezes i właściciel firmy Rolf Rissel Objekteinrichtungen z Berlina, specjalizującej się w wyposażaniu wnętrz budynków użyteczności publicznej, jak na przykład apteki, przychodnie lekarskie, sale pacjentów w klinikach, a także innych sektorów prywatnych. – Tam dokładnie zapoznaliśmy się z tym rozwiązaniem. Rozmawialiśmy z innymi dostawcami i zebraliśmy oferty. Nie skupialiśmy się na cenie, lecz na wydajności i zaufaniu. Po odwiedzinach stało się dla nas jasne, że musimy to zrobić razem z Homagiem. Tak się składa, że już wcześniej współpracowaliśmy z tą firmą, a w naszym zakładzie pracuje dostarczona przez nią okleiniarka z transporterem powrotnym elementów.

Wykorzystywana dotychczas w firmie pilarka panelowa przestała pracować precyzyjnie, natomiast system magazynowania i transportu był zdecydowanie przestarzały. Przeznaczone do rozkroju płyty oraz gotowe formatki przewożone były za pomocą wózka widłowego. Wykorzystanie maszyny i powierzchni składowania, a także zarządzanie materiałem resztkowym było dalekie od ideału. Był to więc doskonały moment na inwestycję.

– Chcieliśmy osiągnąć siłę przebicia w kwestii magazynowania i rozkroju – podkreśla Karl Löffl. – Siła przebicia w tym przypadku ma konkretne znaczenie. Automatyczny magazyn płyt może pomieścić od 600 do 1000 arkuszy, gwarantuje lepszy dostęp do samochodów ciężarowych, automatyczne odkładanie konkretnej ilości płyt i – co bardzo ważne – kontrolę nad pozostałościami z rozkroju, które można wykorzystać w innych zleceniach.

Rozkrój wszystkich dostępnych na rynku materiałów

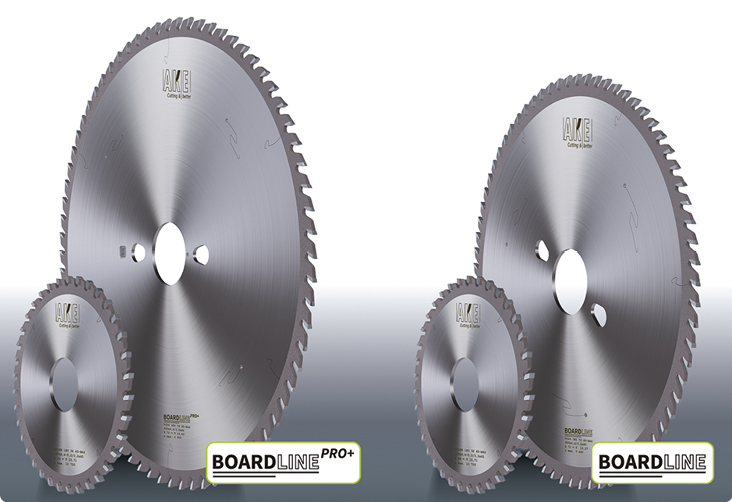

SAWTEQ B-300 gwarantuje precyzyjny rozkrój materiału z zachowaniem jego płynnego przepływu. Agregat tnący zamontowany został na specjalnym wózku, którego szkielet wykonano z grubych stalowych kształtowników i płaskowników. Jest to niezwykle sztywna i odporna na drgania konstrukcja, która została opracowana specjalnie dla pilarek z tej serii. Wynika to z faktu, że zamontowano na niej trzy silniki elektryczne. Pierwszy to napęd piły głównej o mocy 11 kW. Jest to bezobsługowa, cicha i niepodnoszona jednostka. Docisk sprężynowy zapewnia ciągły kontakt kół wózka z prowadnicami. Tor jezdny czyszczony jest za pomocą systemu dysz zdmuchujących, uruchamianych za pomocą fotoelementu. Dzięki zastosowaniu systemu Power-Lock wymiana pił jest bardzo szybka i prosta.

– Jako model podstawowy serii 3 pilarka ta zaprojektowana została do produkcji pojedynczych elementów i mniejszych serii – mówi Thomas Nesemeier, kierownik sprzedaży Grupy HOMAG. – Jednocześnie umożliwia ona rozkrój wszystkich dostępnych na rynku materiałów.

Pod względem parametrów cięcia pilarka ta charakteryzuje się dużą elastycznością. Decyduje o tym jej maksymalna długość cięcia, która w tym konkretnym przypadku wynosi 3200 mm. Z kolei maksymalna standardowa ekspozycja piły to 80 mm. Parametr ten jest regulowany automatycznie, a funkcja ta stanowi wyposażenie standardowe. System pozycjonowania piły głównej oparty jest o prowadnice liniowe oraz wahacz i został przez Homaga opatentowany. Bezpośrednio nad strefą cięcia umieszczona jest belka dociskowa. Duża powierzchnia docisku skutecznie eliminuje do minimum wibracje ciętego materiału. Na drugim silniku o mocy 1,5 kW pracuje podcinak. Z kolei trzeci silnik odpowiada za napęd wózka, którego prędkość jest płynnie regulowana w zakresie od 1 do 130 m/min. Materiał przesuwany jest w stronę strefy cięcia przez belkę z pneumatycznymi, dwupalczastymi chwytakami. Siła docisku chwytaków regulowana jest ręcznie, w zależności od rodzaju materiału. Jej maksymalna prędkość przesuwu wynosi 90 m/min. Belka wsparta jest na prowadnicach liniowych, a zębatkowy system przeniesienia napędu zapewnia właściwą regulację równoległości. Elektromagnetyczny system pomiarowy pozwala na dokładność ustawienia w zakresie ±0,1 mm i nie wymaga serwisowania.

Zwiększenie efektywnego czasu pracy pilarki

Załadunek odbywa się za pomocą magazynu STORETEQ S-200. Trawers ze ssawkami ST61 przenosi płyty o grubości od 8 mm i maksymalnym ciężarze 250 kg. Ich długość może zawierać się w przedziale od 2000 do 4200 mm, natomiast szerokość od 800 do 2200 mm. Automatyczna regulacja, w zależności o wielkości płyt, oraz urządzenie automatycznie rozdzielające elementy zapewniają bezpieczną obsługę.

– Nowy system magazynowy to przede wszystkim porządek, porządek i jeszcze raz porządek – podkreśla Karl Löffl. – Ponad 1000 płyt można magazynować bez ryzyka jakichkolwiek uszkodzeń. Składowanie i zarządzanie odbywa się w mieszanych stosach, a w czasie wolnym magazyn sortuje płyty. Wcześniej musieliśmy delegować jednego z pracowników, aby zajął się sortowaniem płyt za pomocą wózka widłowego. W ten sposób można było wykonywać rozkrój tylko kilku płyt na zmianę, a w pozostałym czasie maszyna nie pracowała. Dziś operator już wie, co będzie ciął po południu i wprowadza odpowiednie plany. Następnie magazyn rozpoczyna przenoszenie. Gdy pracownik przychodzi do pracy, ma wszystko przygotowane i może zacząć rozkrój.

Od strony konstrukcyjnej STORETEQ S-200 przypomina suwnicę. Wzdłuż pionowych przęseł przemieszcza się wspomniany trawers, na którym zainstalowano wózek z przegubowo zamontowanym systemem podciśnieniowego mocowania płyt ST 611. On również posiada kształt litery „X”. W standardzie przęsła mają długość 10 m, natomiast ich rozpiętość wynosi 5 m, co daje minimalną powierzchnię składowania mierzącą 50 m2. Trawers porusza się z maksymalną prędkością 60 m/min, a wózek 80 m/min. Z kolei prędkość podnoszenia osiąga wartość 30 m/min. Urządzenie stanowi więc doskonałe połączenie niewielkich rozmiarów, wydajności i prędkości. W praktyce cechy te przynoszą wymierne korzyści w postaci znacznej redukcji kosztów produkcji. Oszczędności powstają w dwojaki sposób. Pierwszy wynika z zastosowania automatycznego systemu transportu płyt, który pozwala na obniżenie kosztów związanych z zatrudnieniem. Drugi związany jest z parametrami pracy urządzenia, które wpływają na wiele istotnych czynników decydujących o efekcie ekonomicznym produkcji. Przede wszystkim rozwiązanie to gwarantuje najlepsze z możliwych wykorzystanie przestrzeni magazynowej. Wynika to między innymi z wyeliminowania tradycyjnych ciągów komunikacyjnych. Dzięki funkcji wolnego wyboru w zakresie przesuwania stanowisk magazynowych optymalizacji ulegają przepływy materiału, co wpływa na dużo szybsze przetwarzanie zadań. W efekcie uzyskuje się znacznie krótsze czasy załadunku i odbioru elementów, co pozwala na zwiększenie efektywnego czasu pracy obrabiarki współpracującej ze STORETEQ S-200 nawet o 40 proc.

Koordynacja produkcji, kontrola jakości i rozwiązywanie problemów

Uruchomienie całego systemu rozkroju i magazynowania, jak również szkolenia z obsługi oprogramowania CADmatic 5, oprogramowania optymalizującego do rozkroju płyt Cut Rite oraz magazynowania woodStore odbyły się trzy miesiące temu. Trochę później wprowadzono również, powstałe we współpracy z firmą imos AG oprogramowanie do projektowania elementów mebli i zabudów wewnętrznych w technologii 3D, nazwane HOMAG iX 2019. Homag skonfigurował w tym celu niezbędne interfejsy i zorganizował transfer danych. W oparciu o dane od HOMAG iX 2019 można w tym samym czasie ciąć i etykietować. Informacje dotyczące elementów są stałe: klient, komisja, oznaczenie elementu, materiał, wymiary i oklejanie. Homag wdrożył także system kodów kreskowych, co pozwala zeskanować elementy i opracować programy.

Wydajność rozkroju pilarki SAWTEQ B-300 została zwiększona prawie dwukrotnie. Wcześniej przygotowane listy elementów są wysyłane do maszyny, a kierownik zakładu ma teraz czas na koordynację produkcji, kontrolę jakości lub rozwiązywanie problemów.

– Decydujące znaczenie ma jednak to, że obecnie całe przygotowanie do pracy pochodzi z iX, a magazyn steruje zleceniami i nadaje takt pracy – podkreśla Karl Löffl. – Wcześniej te takty były nierównomierne. Obecnie liczba ruchów jest określona. Aby usprawnić dalsze etapy obróbki, firma zastąpiła także starsze centrum obróbcze dwiema maszynami. Dzięki połączeniu pilarki z magazynem, oraz nowej technologii, nie stosujemy już starych schematów, a nowy rytm pracy pozwala nam robić to, czego potrzebujemy i chcemy.

Magazyn wyposażony został w nową wersję systemu sterującego woodStore. Jest to intuicyjny, elastyczny i bardzo szybki program, dzięki któremu bieżący stan magazynowy, wolna przestrzeń oraz przepływ materiałów w procesie produkcyjnym są pod stałą kontrolą. Wybór lub wprowadzenie numeru elementu czy też kodu płyty powoduje automatyczne wyświetlenie na ekranie odpowiedniego zdjęcia. System posiada także funkcję wizualizacji 3D, co dodatkowo podwyższa komfort użytkowania i czyni je jeszcze łatwiejszym. Kontrola przepływu odbywa się niezależnie od wielkości stanu magazynowego i różnorodności materiału. Wszelkie ruchy w obrębie magazynu są nieustannie monitorowane, a jego organizacja odbywa się automatycznie, w odniesieniu do stanu rzeczywistego procesu produkcyjnego. Funkcja ta pozwala na zmniejszenie niepotrzebnych przestawień pakietów elementów nawet o 30 proc. Sposób komunikacji magazynu z maszyną współpracującą oraz pozostałymi pozwala na wielokanałowy sposób kontroli przebiegu procesu produkcyjnego. Możliwy jest przypadek, że to magazyn kontroluje maszynę, a gdy zachodzi taka potrzeba, to maszyna może kontrolować magazyn. Dzięki temu możliwa jest szybka reakcja na wszystkie zmiany w procesie z każdego terminalu w zakładzie produkcyjnym.

~Tomasz Bogacki