W robocie CNC Cubo w ruchu są zarówno elementy meblowe, jak i zszywacze, a cały proces realizowany jest w trzech płaszczyznach i dziesięciu osiach bez udziału pracowników. Dzięki temu czas montażu podłokietników uległ znacznemu skróceniu. Oprócz tego urządzenie pozwala na produkcję różnego rodzaju detali. Wystarczy tylko zmienić szablon i aktywować odpowiedni program zbijania i klejenia.

Markę BizeA stworzyły w 1992 r. firmy BeA i BIZON, czyli polski producent zszywek działający na rynku od 1983 r. Inicjatywa ta była odpowiedzią na intensywny rozwój branży drzewnej, szczególnie w zakresie produkcji mebli. W takich okolicznościach rynkowych i dysponując przy tym wysokiej jakości produktami, BizeA była praktycznie skazana na sukces. Passa ta trwa już ponad 30 lat i dzisiaj trudno sobie wyobrazić zarówno małe, średnie, jak i duże zakłady meblarskie bez narzędzi, zszywek, sztyftów i gwoździ od firmy BizeA.

Zastępuje dwa stanowiska z kilkuosobową obsługą

Obecnie BizeA to nie tylko doskonałe zbijarki i zszywacze, które oczywiście podlegają procesowi ciągłego rozwoju, ale przede wszystkim działalność polegająca na projektowaniu i budowie maszyn i całych linii spełniających określone indywidualne wymagania konkretnego klienta. Produkcja odbywa się w rozbudowanej fabryce w Tomicach koło Warszawy, a stworzony tam dział automatyzacji ma na swoim koncie dziesiątki realizacji w krajowych i zagranicznych firmach.

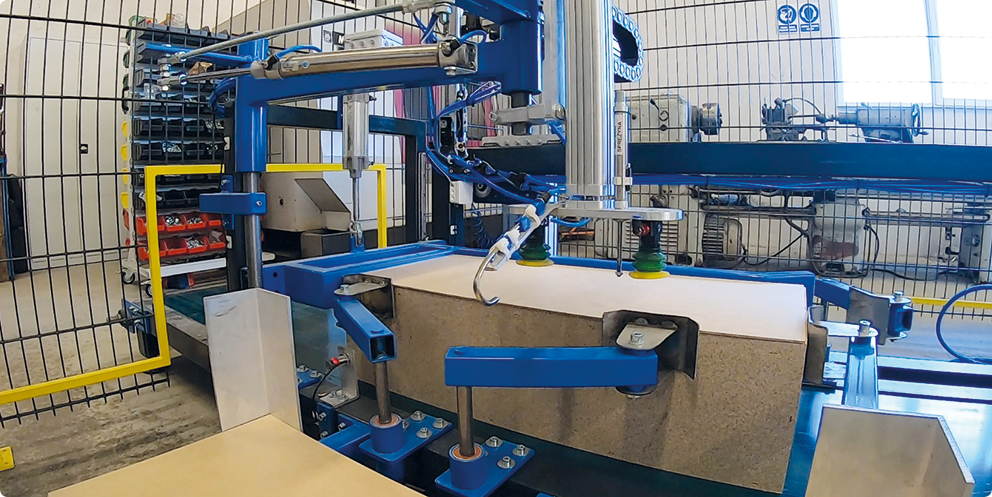

Ciekawym projektem firmy BizeA jest przemysłowy robot CNC Cubo służący do montażu podłokietników. Jest to oficjalna nazwa urządzenia, która nie oddaje jednak w pełni jego możliwości. Maszyna ta jest bowiem bardzo rozwojowa i może być tak naprawdę dostosowana do produkcji wszelkiego rodzaju wyrobów przestrzennych. W praktyce powstało już kilka jej wersji, które produkują wspomniane wyżej „zwykłe podłokietniki”, jak również skomplikowane podzespoły mebli, łącznie ze skrzyniami na pościel.

– Robot Cubo umożliwia automatyczny montaż przestrzennych elementów szkieletów mebli tapicerowanych poprzez nanoszenie kleju oraz zszywanie realizowane w wieloosiowym, sterowanym numerycznie układzie – podkreślił Paweł Kaliszewski, kierownik marketingu w firmie BizeA. – Urządzenie wyposażone jest w dwa zszywacze modułowe K14 i K380 oraz aplikator kleju. Warto wspomnieć, że robot Cubo nagrodzony został Złotym Medalem MTP – Drema 2022.

Podłokietniki występują praktycznie w każdej kanapie, sofie czy fotelu. Ich produkcja jest skomplikowana i czasochłonna. Do tego precyzja i powtarzalność realizacji procesu muszą być na bardzo wysokim poziomie, ponieważ decydują o jakości końcowej wyrobu. Organizacja stanowiska produkującego podłokietniki metodami tradycyjnymi, bez rozwiązań z zakresu automatyzacji, wymaga zaangażowania kilkuosobowego zespołu pracowników i ciągłej kontroli rezultatów ich pracy. Natomiast robot CNC Cubo realizuje cały proces, czyli nanoszenie kleju i łączenie elementów zszywkami, w trybie automatycznym. Zszywacze i manipulatory pracują w programowanym numerycznie układzie wieloosiowym. Bez trudu jest on w stanie zastąpić dwa stanowiska, na których pracuje kilka osób wykonujących powtarzające się, monotonne czynności. Robot Cubo obsługiwany jest przez jednego operatora, którego zadanie polega na układaniu elementów podłokietnika w szablonie. Pozostałe operacje, jak łączenie, klejenie i odbiór gotowego podłokietnika, przebiegają automatycznie, a wydajność takiego stanowiska wynosi 80 kpl./h. Warto także wspomnieć o dokładności pozycjonowania osi X i Y, która wynosi 0,2 mm. Nie trzeba być specjalistą w tej branży, aby stwierdzić, że obydwa czynniki są raczej niemożliwe do zrealizowania z zastosowaniem ręcznego trybu pracy.

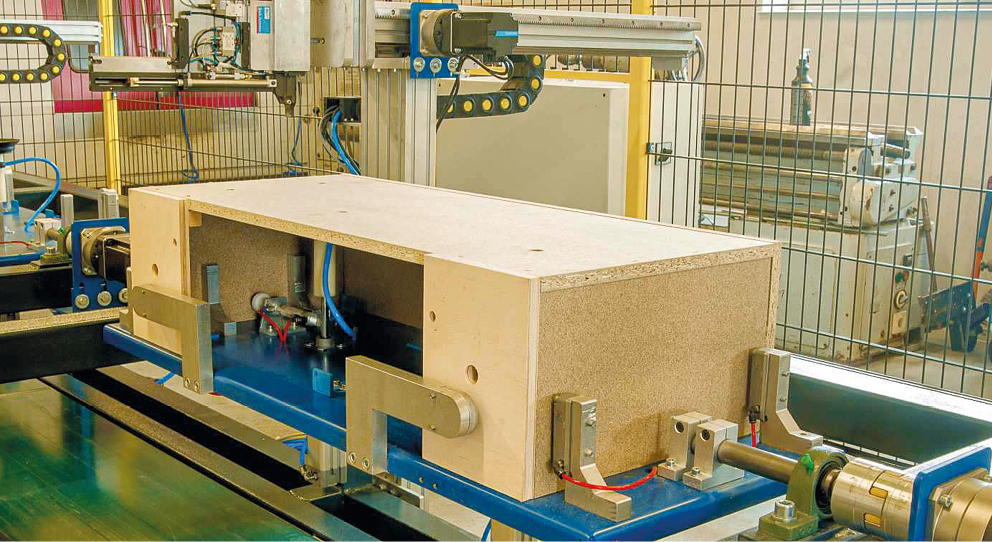

Proces realizowany w trzech płaszczyznach i dziesięciu osiach

W jednej z fabryk dużego producenta mebli w Polsce linia z robotem Cubo wykorzystywana jest do produkcji podłokietników, praktycznie w jednym zamocowaniu. Najpierw ich drewniane elementy układane są w szablonie i łączone zszywkami. Następnie korpus podłokietnika przemieszcza się za pomocą transportera taśmowego na drugie stanowisko robocze, gdzie nanoszony jest klej do łączenia z formatkami płytowymi HDF. Całość łączona jest przez drugi zestaw zszywaczy modułowych z zszywkami konstrukcyjnymi.

Biorąc pod uwagę fakt, że w ruchu są zarówno elementy meblowe, jak i zszywacze, to cały proces realizowany jest w trzech płaszczyznach i dziesięciu osiach bez udziału pracowników. Dzięki temu czas montażu podłokietników uległ znacznemu skróceniu. Oprócz tego urządzenie pozwala na produkcję różnego rodzaju detali. Wystarczy tylko zmienić szablon i aktywować odpowiedni program zbijania i klejenia.

– Automatyzacja to najlepszy sposób, aby obniżyć koszty i jednocześnie uzyskać najwyższą jakość – dodaje Paweł Kaliszewski. – Obserwując produkcję, można prawie zawsze wyłonić pewne jej elementy, które są możliwe do zautomatyzowania. Dlatego stworzyliśmy w BizeA dział zajmujący się automatyzacją produkcji u naszych klientów. Projektujemy i wykonujemy urządzenia w oparciu o najnowocześniejsze i najtrwalsze pneumatyczne wbijarki modułowe BeA, przeznaczone do rozwiązań automatycznych. W firmach meblarskich mamy wiele wdrożeń, choćby do zbijania stelaży łóżek, montażu wkładów łóżek czy do mocowania zaczepów do sprężyn falistych, albo do naciągania tkaniny obiciowej i tapicerowania desek boków łóżek.

Przykładowo, jeden operator może obsługiwać do trzech automatów do mocowania zaczepów sprężyn falistych. Czas trwania jednego cyklu mocowania wynosi około 1 s na zaczep. Elektroniczne sterowanie pozwala zdalnie lub z ekranu dotykowego zaprogramować pozycje mocowania zaczepów. W pamięci sterownika można zapisać do 20 tys. własnych programów, a czas przestawienia programu można maksymalnie skrócić, stosując opcjonalny czytnik kodów paskowych. Listwy, zaczepy do sprężyn falistych oraz zszywki uzupełniane są podczas pracy urządzenia.

Dodatkiem do sterowanych numerycznie maszyn są ręczne narzędzia tapicerskie, które poprawiają wydajność i powtarzalność. Na przykład montowana do pistoletu rolka pozwala podczas wbijania zszywek na utrzymanie jednakowej odległości od krawędzi elementu. Dostępne są różne jej wersje, umożliwiające bazowanie od zewnątrz, wewnątrz, wbijanie pod kątem itp. Ciekawym rozwiązaniem jest także przystawka do mocowania zaczepów do sprężyn falistych. Dzięki niej zaczep jest odpowiednio ustawiony, przytrzymany, a zszywka wbita zawsze w tym samym miejscu. Chcąc ułatwić pracę i zwiększyć wydajność, na stanowiskach instalowane są pistolety z różnymi, potrzebnymi przystawkami. Eliminujemy w ten sposób czasy przezbrojeniowe. Pistolety tak spowszedniały, że stanowisko pracy wyposaża się teraz w kilka pistoletów z zszywkami o różnej długości. Są również zapytania, czy jest możliwość malowania główek pistoletów w różnych kolorach, aby pracownik nie musiał zastanawiać się, który w danym momencie wziąć do ręki.

~Tomasz Bogacki