Nowy interfejs powerTouch2 współpracuje z najnowszą wersją oprogramowania woodWOP 8.0. Intuicyjne, zorientowane na obrabiany element i oparte na prostej nawigacji, pozwala na szybkie generowanie programów obróbczych. Jego cechą charakterystyczną jest duży obszar graficzny, w którym obrabiany element jest wyświetlany w trzech wymiarach.

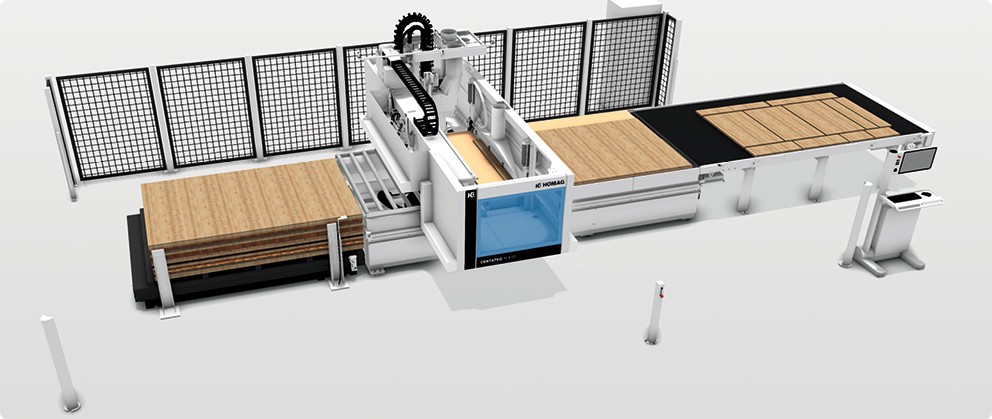

W listopadzie ubiegłego roku na Homag Treff w Herzebrock swoją premierę miały dwa numerycznie sterowane centra obróbcze. CENTATEQ N-210 i N-510 przeznaczone są do realizacji operacji związanych z nestingiem w małych, średnich, jak i tych największych zakładach produkcyjnych.

Nowe centra pracują w trybie autonomicznym i zautomatyzowanym. W ofercie dostępnych jest aż osiem propozycji automatyzacji procesu produkcyjnego. Każdą z nich zaprojektowano dla ściśle określonej grupy docelowych odbiorców. W porównaniu do starszych modeli charakteryzuje je większa wydajność i elastyczność obróbki oraz ulepszony i bardziej przyjazny dla operatora system obsługi.

Opatentowany mechanizm mocowania wierteł

Jednostki obróbcze instalowane są na podwójnie podpartym portalu, co gwarantuje maksymalną dokładność obróbki na całej szerokości roboczej stołu. Podpory napędzane są indywidualnie przez serwomotory. Ich prędkości są zsynchronizowane, a maksymalna wektorowa wartość tego parametru dochodzi do 96 m/min. Dla przeniesienia napędu zastosowano układ listwa zębata – zębatka. Portal przemieszcza się względem osi X po, zamontowanych na masywnym łożu, torach jezdnych zbudowanych z wykorzystaniem zamkniętych prowadnic liniowych i łożyskowanych wózków. Jest to rozwiązanie przystosowane do pracy w warunkach dużego zapylenia i gwarantuje niezwykłą trwałość. Przekłada się to w prostej linii na dużą trwałość maszyny i niskie koszty serwisowe.

Standardową jednostką obróbczą jest trzyosiowe elektrowrzeciono o mocy 10 kW z uchwytem typu HSK. Opcjonalnie moc można zwiększyć do 13,2 kW. Z jednostką współpracuje, przemieszczający się wzdłuż osi X, magazynek talerzowy, który w zależności od potrzeb może pomieścić od siedmiu do czternastu uchwytów. W katalogu przewidziano także, montowany wzdłuż tylnej belki stołu, magazynek liniowy, który posiadać może: 28, 42 lub 56 uchwytów. Aby maksymalnie skrócić czas wymiany narzędzi, przechowywanych w nieruchomym magazynku liniowym, zastosowano stację pośredniczącą, w której znajduje się frez lub głowica mająca być, zgodnie z programem obróbczym, wykorzystywana w procesie jako następna. Przy obróbce elementu kilkoma różnymi narzędziami, zachodzi konieczność kontrolowania ich długości. W tym przypadku maszyna może być uzbrojona w automatyczny system kontroli tego parametru, który porównuje go z danymi zawartymi w zintegrowanej z programem sterującym bazie.

Z elektrowrzecionem współpracować może także agregat wiertarski posiadający niezależną oś Z. W katalogu znajdują się dwie jego wersje. Pierwsza, oznaczona symbolem V12/H4X2Y, posiada 18 wrzecion pracujących z płynnie regulowaną prędkością obrotową w zakresie od 1 500 do 7 500 obr./min. Patrząc na symbol, bardzo łatwo wywnioskować, że 12 wrzecion wierci w płaszczyźnie pionowej,

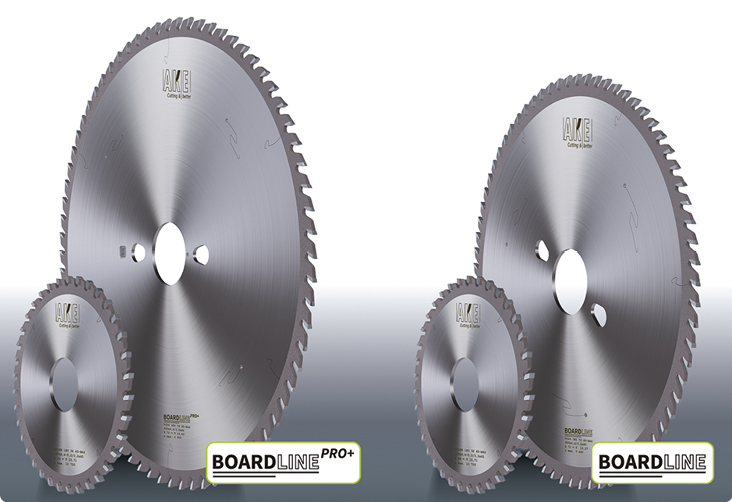

4 w poziomej względem osi X, natomiast 2 również w poziomej, z tym, że w osi Y. Uzupełnienie stanowi piłka do nacinania wręgów o średnicy 125 mm, mogąca pracować w obydwóch osiach. Drugi agregat wiercący – V21/H6X4Y –posiada 31 wrzecion, z czego 21 pracuje w pionie, 6 w poziomie w osi X, a 4 także w poziomie, ale w osi Y. Wiertła mocowane są za pomocą automatycznego mechanizmu, który został przez Homaga opatentowany. Gwarantuje on wyjątkową precyzję głębokości wiercenia w różnych materiałach.

Czujnik drgań i interfejs do mocowania różnych narzędzi

W przypadku konieczności wykonywania bardziej zaawansowanej obróbki, elektrowrzeciono może zostać uzbrojone w czwartą oś C z pełnym kątowym zakresem pracy i interfejsem FLEX5. Umożliwia on stosowanie wielu specjalistycznych agregatów obróbczych, pozwalających na cięcie, wiercenie i frezowanie z wykorzystaniem piątej osi. Jednostka ta posiada automatyczną regulację kąta pochylenia narzędzia, jak również automatyczny system jego wymiany. Agregaty mocowane są na elektrowrzecionie z wykorzystaniem opatentowanego przez Homag Group systemu podparcia. Bazuje on na trzech bolcach opierających się o wrzeciono, dzięki czemu uzyskano najbardziej stabilny statycznie układ. Bolce wykorzystywane są także do dostarczania sprężonego powietrza chłodzącego agregat oraz oleju smarującego przekładnię mechaniczną.

Jeszcze inną możliwością jest zastosowanie pięcioosiowej głowicy DRIVE5CS z czujnikiem drgań i interfejsem do mocowania różnych narzędzi. Kompaktowa konstrukcja głowicy zapewnia bardziej bezpośrednią transmisję mocy. Z kolei zastosowanie szerokich łożysk gwarantuje ekstremalną sztywność przy relatywnie małych gabarytach. Jej standardowa moc to 10 kW, a w opcji można ją zwiększyć do 13,2 kW. Kontrolowana przez inwerter prędkość obrotowa wspomnianych wyżej elektrowrzecion zawiera się w przedziale od 1 000 do 24 000 obr./min. Prędkość obrotowa elektrowrzecion kontrolowana jest przez inwerter i może być płynnie regulowana w zakresie od 0 do 24 000 obr./min.

Strefa obróbcza obudowana jest przeszkloną, dźwiękochłonną kabiną z dużymi drzwiami od frontu. Umożliwia ona obserwację przebiegu procesu obróbki oraz gwarantuje bezproblemowy dostęp do zespołów roboczych. Nowoczesny, zderzakowy system bezpieczeństwa powoduje zatrzymanie maszyny przy pierwszym dotknięciu jej przez operatora, pozwalając jednocześnie na nieograniczony dostęp do pola obróbczego.

Koncepcja modułowości i przełączalności

W standardzie maszyny wyposażone są w stół rastrowy typu MATRIX PRO, który wykonany jest z żywic fenolowych. W opcji możliwe jest także wyposażenie centrum w stół aluminiowy. W ofercie uwzględniono dziesięć różnych rozmiarów stołu – od 1250 x 2500 do 2100 x 7400 mm. Mogą one pracować w systemie jedno- lub wielopolowym. Dzięki możliwości podziału powierzchni roboczej na cztery równe i niezależne strefy podciśnieniowe stół MATRIX PRO stanowi elastyczne rozwiązanie.

Stół rastrowy wymaga stosowania różnego rodzaju urządzeń mocujących. W zależności od rodzaju obrabianych elementów, w katalogu znaleźć można więc cały typoszereg zamocowań podciśnieniowych oraz zaciskowych. Występują one oczywiście w wersjach różniących się: wielkością powierzchni ssącej, wysokością czy też zakresem skoku zacisków.

MATRIX PRO zaprojektowano także z uwzględnieniem zasady efektywności energetycznej. Jej zasadniczym elementem jest koncepcja modułowości i przełączalności. Zaletą takiego rozwiązania jest możliwość jego rozszerzenia za pomocą funkcji plug and play. Dzięki temu automatyzacja może być wprowadzana w łatwy i prosty sposób na dowolnym etapie. W stołach zastosowano także nowo zaprojektowane elementy systemu odciągowego, które zostały zoptymalizowane za pomocą symulacji przepływu CFD.

Duży obszar graficzny w 3D

Sterowanie pracą maszyny odbywa się za pomocą ekranu dotykowego z funkcją powerTouch2. Jest to nowa generacja tego systemu, dzięki czemu można jeszcze szybciej wprowadzać potrzebne dane. W porównaniu do poprzedniej wersji można zaoszczędzić nawet 30 proc. czasu. Jest to możliwe dzięki nowym funkcjom, takim jak automatyczne uzupełnianie słów, wyskakująca klawiatura, którą można pozostawić otwartą, oraz dzięki funkcjom podobnym do systemu Windows, takim jak wybór typowych akcji bezpośrednio za pomocą przycisku Start.

Interfejs powerTouch2 współpracuje z najnowszą wersją oprogramowania woodWOP 8.0. Intuicyjne, zorientowane na obrabiany element i oparte na prostej nawigacji, pozwala na szybkie generowanie programów obróbczych. Jego cechą charakterystyczną jest duży obszar graficzny, w którym obrabiany element jest wyświetlany w trzech wymiarach. Wszystkie frezowania, wiercenia lub cięcia są szybko i łatwo programowane poprzez wprowadzenie odpowiednich parametrów obróbki oraz realistycznie odzwierciedlane na grafice.

Umożliwia ono także utworzenie banku danych narzędziowych z graficznym prowadzeniem obsługi, jak również list produkcyjnych. System zabezpiecza także maszynę przed kolizją narzędzia i elementów mocowania – automatyczne wyłączenie w przypadku wykrycia możliwości takiego zdarzenia.

WoodWOP 8.0 oferuje wiele nowych funkcji, które zostały opracowane z uwzględnieniem sugestii klientów. Główny nacisk położono na stworzenie praktycznego asystenta, który zapewni użytkownikowi maszyny wygodną obróbkę. Użytkownicy mogą cieszyć się teraz wieloma udogodnieniami. Jednym z nich jest asystent konturu, który w pełni wspomaga początkujących operatorów w tworzeniu programów obróbczych dla elementów nieprostokątnych. Ciekawą funkcją jest także „detekcja feature”, która identyfikuje nie tylko otwory, ale również gniazda i wpusty w modelu 3D. Przydatne w praktyce są również grafiki pomocnicze, gdzie dodatkowe atrybuty i widok formularza ułatwiają obsługę obszernych tabel zmiennych. Z kolei nowy kreator oklejania pozwala na jeszcze bardziej efektywne programowanie obrabianych elementów. Asystent ten definiuje nawet najbardziej skomplikowane formuły i zapewnia zaawansowanym użytkownikom dodatkowe możliwości.

W obydwóch centrach zainstalowano także, opracowany przez Homaga, sieciowy program do optymalizacji procesu cięcia intelliDivide. Oparte na chmurze oprogramowanie optymalizacyjne gwarantuje znacznie wyższą wydajność materiałową.

Natomiast cabinetCreator umożliwia zaprojektowanie mebli online i automatyczne uzyskanie wszystkich danych produkcyjnych. Dzięki niemu Homag oferuje pierwszego w branży kreatora mebli, który pozwala łatwo i praktycznie projektować szafki dla klientów. Zintegrowana z nim biblioteka okuć dodaje je automatycznie, co jeszcze bardziej przyspiesza fazę projektowania.

~Tomasz Bogacki