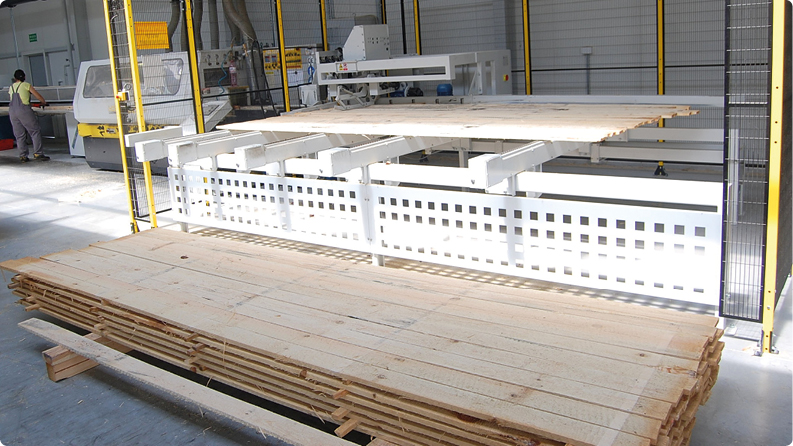

Korzystnie jest inwestować w rozwiązania mechanizujące proste procesy podawania drewna do strugarki oraz przekazywania go do optymalizerki, wykonywane przez Metal-Technikę.

Na dostawę niestandardowych urządzeń do automatyzacji procesów obróbczych w branży drzewnej zdecydowała się swego czasu firma METAL-TECHNIKA z Przedbórza, kojarzona od lat z dostawą bardzo cenionych kilku modeli optymalizerek typu OWD-1500, OWD-1600 i OWD-1700 oraz optymalizerki przelotowej Falcon 3000.

Odwiedzając firmy drzewne decydujące się na zakup optymalizerki, zaobserwowano dosyć powszechny proces. Zwykle tarcica dowożona jest do strugarki lub wielopiły, a po tych procesach listwy czy deski przewożone są w pobliże stołu podawczego optymalizerki, gdzie operator przenosi je na stół maszyny, zaznacza wady i podaje na taśmę, po której popychacz przesuwa obrabiany materiał w kierunku piły. Skromnie licząc, takie operacje wymagają zaangażowania pięciu-sześciu pracowników oraz wózka widłowego. Cały proces jest logistycznie wymagający i raczej mało rytmiczny, a na pewno niezbyt efektywny.

Automatyzacja produkcji kolejną specjalnością

Dostrzegli tę nieracjonalność także przedsiębiorcy drzewni, zwracający się do Metal-Techniki z ofertami wykonania systemu przenośników powodujących integrację strugarki lub wielopiły z optymalizerką w linię produkcyjną. Zawsze celem takiego projektu jest zmechanizowanie procesu podawania tarcicy do strugarki, a następnie bezpośredniego przekazania przenośnikiem obrobionego materiału do optymalizerki.

Metal-Technika zaczęła takie rozwiązania realizować, zawsze dostosowując je do realiów lokalowych i produkcyjnych danego zakładu. W efekcie, można dzisiaj powiedzieć, że automatyzacja produkcji stała się kolejną specjalnością producenta z Przedbórza. Oferuje ona przedsiębiorcom drzewnym i meblowym tworzenie niestandardowych projektów automatyzacji, szczególnie w zakresie integracji istniejących maszyn w linię produkcyjną.

Pionierskie rozwiązania

W jednej z firm drzewnych wykonała dodatkowy przenośnik rolkowy, dla wygodnego nakładania długich desek czy listew na stół strugarki, a za nią, przy długim przenośniku rolkowym, bezpośrednio za strugarką, jest miejsce dla operatora… optymalizerki, który kreskuje kredką fluorescencyjną wady drewna. Dla jego wygody zainstalowano specjalne lustro pod stanowiskiem kreskowania, które umożliwia zobaczenie odwrotnej strony deski, bez jej odwracania, jeśli nie budzi zastrzeżeń. Deska przepuszczona lub z oznaczonymi wadami przesuwa się na rolkowym podajniku do momentu, gdy jej czoło dojdzie do ukośnie ustawionej blokady, która spycha deskę na układ poprzecznych przenośników rolkowych.

W określonych odstępach deski czy listwy są automatycznie przesuwane, jedna za drugą, w kierunku buforowego stołu podawczego optymalizerki, w tempie pracy popychacza maszyny. Obrabiany materiał automatycznie przesuwa się na stół optymalizerki i jest przez zespół ramienia popychającego kierowany w strefę pracy piły. Czujnik rozpoznaje załadowanie maszyny, więc rozpoczyna się skanowanie materiału, w prowadzeniu którego pomagają boczne i górne dociski rolkowe. Piła tnie materiał w zaznaczonych miejscach. Następnie trafia on na stół odbiorczy optymalizerki.

– Przenośniki przed strugarką, a następnie pomiędzy strugarką a optymalizerką, eliminują potrzebę przewożenia materiału w trakcie procesu, zaś buforowe stoły przed strugarką i przed optymalizerką zwiększają wydajność pracy maszyn, przez wyeliminowanie przerw w dostawie materiału – przekonuje Piotr Falana, menedżer Metal-Techniki.

Automatyzacja podawania przed strugarką

Najnowszym dokonaniem Metal-Techniki w tym zakresie jest rozwiązanie zastosowane w firmie POLDREW Trading Company w Lidzbarku (woj. warmińsko-mazurskie), której właściciele docenili potrzebę automatyzacji podawania drewna do strugarki.

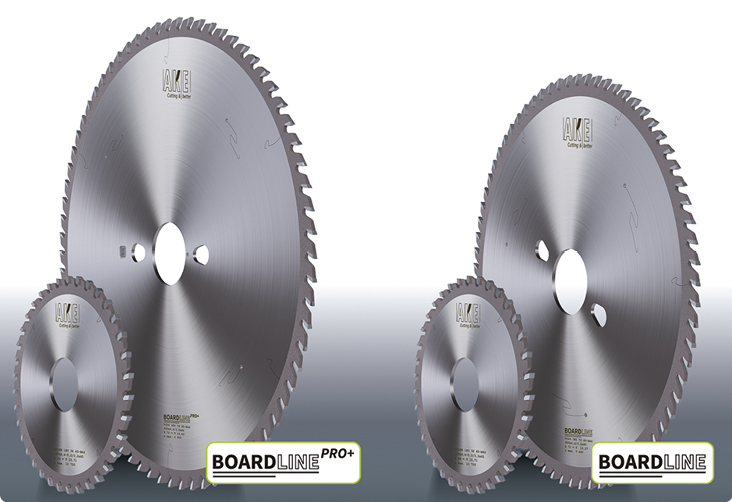

– Newralgicznym punktem procesu obróbki drewna na wykonywane pergole, płotki, donice i około 550 innych wyrobów znajdujących się w ofercie naszej firmy, jest struganie drewna, które do tej pory nie było najlepiej rozwiązane i miało negatywny wpływ na wydajność procesu – mówi Daniel Jarzynka, członek zarządu Poldrew. – W naszym przypadku proces obróbki drewna polega głównie na precyzyjnym struganiu, a tylko w wyjątkowych sytuacjach – na eliminowaniu wad tarcicy. Istotna jest prędkość strugania listew i cięcia elementów, zawierających nawet drobne wady drewna, mieszczące się w granicach dopuszczalnych dla danej klasy kupowanej tarcicy. Nie ma u nas potrzeby eliminowania przez optymalizerki wszystkich wad, ponieważ przekrojów i długości elementów jest tak dużo, że potrafimy wyciąć, przydatne jeszcze, krótkie kawałki listewek. Z drugiej strony, gdy w wyrobie ogrodowym znajdzie się zdrowy sęk, to nie pogarsza on właściwości wyrobów, a czasem wręcz potwierdza ich naturalne pochodzenie. Praktycznie więc trzy posiadane optymalizerki Metal-Techniki wykorzystywane są jako szybkie i bezpieczne pilarki tarczowe. Ale żeby wykorzystać ich walory, musimy nadążyć ze struganiem listew na elementy konstrukcyjne.

Firma z Lidzbarka, która całą swoją produkcję kieruje na rynki Europy Zachodniej, zdecydowała się niedawno na stworzenie w postawionej hali bardziej efektywnej linii strugania drewna, w której pojawiają się nowe maszyny, w maksymalnym stopniu zautomatyzowane i zmechanizowane, żeby ograniczyć prace wykonywane ręcznie i w ten sposób móc przesunąć pracowników na inne stanowiska.

– Chodzi nam głównie o procesy podawania, przesuwania elementów z maszyny na maszynę oraz odbioru elementów do montażu – wylicza Daniel Jarzynka. – Owocem realizowanych inwestycji jest ograniczenie uciążliwości pracy oraz zwiększenie wydajności procesów obróbczych, w połączeniu z dalszą poprawą jakości. Zamiast obecnych pięciu strugarek, będziemy mieli trzy strugarki o dużo większej wydajności, bezpośrednio połączone z optymalizerkami, więc efektem będzie większa produkcja komponentów do montażu na wyroby gotowe.

Zautomatyzowanie prostych procesów

W porozumieniu ze specjalistami Metal-Techniki stworzono koncepcję zautomatyzowania prostych procesów, przez zastosowanie podajników, stołów buforowych i odbiorników wykonanych przez firmę z Przedbórza.

Od trzech miesięcy pracuje pierwsza taka linia, łącząca strugarkę z optymalizerką, stwarzając możliwość zmniejszenia zatrudnienia w tym gnieździe o trzech pracowników na zmianie, więc na dwóch zmianach jest do wykorzystania sześciu pracowników na innych stanowiskach.

Przed strugarką Leadermac Compact 723 dostawiono wykonany przez Metal-Technikę szeroki podajnik z buforem, na który pracownik przesuwa długie listwy z dowiezionego pakietu. Około 20 takich listew spoczywa na przenośniku buforu, z którego automatycznie kolejne z nich trafiają na przenośnik taśmowy przenoszący je do modułów obróbczych strugarki. Pracuje ona w tempie około 25-30 m/min, więc co chwilę kolejna listwa przesuwana jest z buforu na przenośnik. Natomiast po drugiej stronie strugarki jest ustawiony przenośnik taśmowy, który przestrugane listwy podaje bezpośrednio na stół optymalizerki OWD-1500. Zadaniem operatorki jest przesunięcie listwy pod łapę podajnika.

Tak jest obecnie, ale niebawem pojawi się wykonywany przez Metal-Technikę stół buforowy i materiał bez udziału pracownika będzie trafiał do optymalizerki, której piła dokonuje cięcia listew na zaprogramowane długości.

Zmieniona organizacja obsługi maszyn

Okazuje się, że już ten etap mechanizacji bardzo usprawnił pracę.

– Samo podawanie materiału na stół podajnika stołu buforowego strugarki jest bardzo proste, więc nie wymaga specjalnych kwalifikacji zawodowych – mówi Daniel Jarzynka. – Dlatego zmieniliśmy organizację obsługi maszyn. Podający deski nie jest operatorem strugarek, ponieważ nastawami parametrów obróbczych zajmuje się „opiekun hali strugarek”, który dysponuje odpowiednimi kwalifikacjami. Podający tak naprawdę powinien jedynie zwracać uwagę na długość desek, żeby były one podobne, gdyż ma to wpływ na rytmiczną współpracę z optymalizerką. Natomiast opiekun ustawia prędkości maszyn, żeby szybkość skrawania była podobna jak proces podawania do cięcia w optymalizerce.

Obecnie proces strugania, połączony z cięciem na optymalizerce jest prosty, bezpieczny i… dużo wydajniejszy. A pracownik ma tyle czasu, że jeśli trafi się deska z nierówną krawędzią, to ma chwilę, żeby na innej maszynie tę krawędź wyrównać. Poprzednio odkładał je na obróbki „na potem”. Choć możliwości obróbcze optymalizerki są większe niż strugarek, to już wprowadzenie buforu podawczego zwiększyło wydajność o około 20 proc.

Stworzenie linii połączono z udoskonaleniem systemu odpylania i podawania drewna na stanowisko zestawu strugarka-optymalizerka. Dlatego sumaryczne efekty zmian spowodowały, jak się ocenia, zwiększenie przerobu zestawu o około 40 proc.

Zautomatyzowanie szerokie, ale proste

Zastosowane podajniki to rozwiązania zainstalowane już w innych firmach w różnych konfiguracjach, zmodyfikowane pod kątem poszerzenia ich funkcjonalności, choćby w zakresie możliwości cofania deski ze strugarki. Jest możliwość sterowania pracą podajnika do przodu i do tyłu z pulpitu, cofnięcia przesuwu buforu itp. Stopień zautomatyzowania jest dosyć szeroki, ale zasadniczo prosty. No i zapewnione jest bezpieczeństwo pracy, choćby przez czujniki laserowe.

Właściciele Poldrewu planują dalsze usprawnienia. Kolejnym krokiem ma być zamiana obecnej optymalizerki na nowszą OWD–1700, ze stołem buforowym, żeby proces odbioru ze strugarki i podawania do optymalizerki był jeszcze sprawniejszy, wydajniejszy i bezobsługowy. Operatorka optymalizerki będzie mogła wówczas zająć się wyłącznie odbiorem posortowanych elementów. Polepszy się komfort jej pracy, gdyż zakres jej zadań zmniejszy się, zatem poradzi sobie z sortowaniem elementów na 5 czy 10 długości.

– Przygotowujemy też ze specjalistami Metal-Techniki kolejne rozwiązania przyspieszające proces strugania i optymalizacji listew, żeby o kilka kolejnych procent zwiększyć wydajność – dodaje rozmówca. – Metal-Technika wykonuje teraz do drugiej linii kolejny podajnik do strugarki, z automatycznym odbiorem i z możliwością rozsortowania. Może trochę na wyrost w tym przypadku, ale gdy będą podawane krótsze listwy, to będzie można je wybijać na dwa jarzma, żeby jedno tak szybko nie zapełniało się.

Stół z buforem, pracujący przed strugarką, potwierdził oczekiwania związane ze zwiększeniem wydajności strugania, natomiast obsługujący obrabiarkę są bardzo zadowoleni, ponieważ nie muszą czekać na przejście przez strugarkę jednej deski, żeby podać następną. Zapełniają stół buforowy i przez dłuższą chwilę mogą wykonywać inną czynność. Maszyna nie ma „pustych” przebiegów, bo kolejna deska idzie bezpośrednio za poprzednią.

W rozwiązaniu z buforowym stołem podawczym przed strugarką i buforowym stołem odbiorczym za strugarką, a przed optymalizerką jeden pracownik nadąży z załadowaniem materiału na stół buforowy przed strugarką i jeszcze zajmie się zebraniem pociętych i posortowanych elementów za optymalizerką. Wówczas będzie można na dwóch zmianach sześciu pracowników skierować na inne stanowiska.

Rozwijająca się współpraca firmy Poldrew z Metal-Techniką, już nie tylko w zakresie zakupu kolejnych optymalizerek, ale także przenośników, podajników, stołów buforowych i innych rozwiązań automatyzujących produkcję przynosi konkretne korzyści. Każdy zatrudniony pracownik to dla firmy koszt roczny rzędu 60 000 zł. A chętnych do pracy i tak nie ma wielu. Zatem korzystniej jest inwestować w maszyny i rozwiązania mechanizujące proste procesy pomiędzy maszynami, żeby był lepszy efekt współpracy między nimi.

~Janusz Bekas