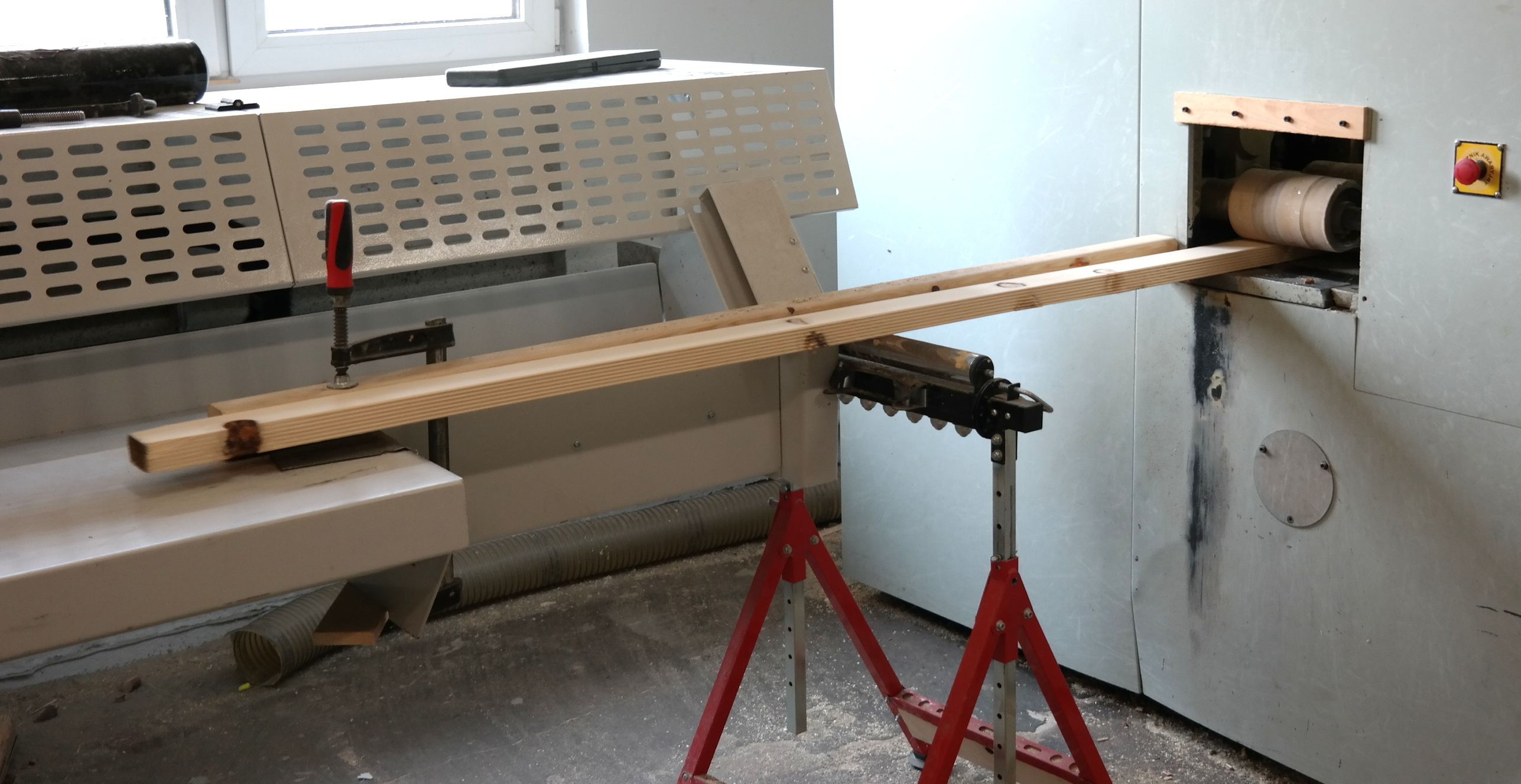

Dla przyspieszenia procesu optymalizowania skojarzono optymalizerkę ze strugarką LMC 426 Compact, tworząc krótką linię, eliminując proces przewożenia czy przenoszenia przestruganych listew.

Historia spółki SOWOSZ z Jankowic (woj. małopolskie) rozpoczęła się od wykonawstwa mebli tapicerowanych. Potem dopiero trójka ówczesnych wspólników postawiła na produkcję schodów i ograniczono się do wykorzystania wyłącznie drewna świerkowego.

Z całą gamą schodów drewnianych do samodzielnego montażu, produkowanych przez firmę Sowosz na rynek krajowy od ponad 15 lat, można spotkać się w sieciach handlowych. Głównym odbiorcą stosunkowo niedrogich produktów z drewna świerkowego jest Castorama. Nawet 2000 kompletów schodów miesięcznie dostarczano do ponad 70 sklepów tej sieci w Polsce.

Dwa zakłady, dwie specjalizacje

Wielkoseryjna produkcja realizowana jest w Jankowicach, gdzie obok tartaku jest stolarnia, w której niedawno stanęła optymalizerka OWD-1600 firmy Metal-Technika z Przedbórza, cechująca się precyzją i dużą wydajnością, niezbędną do realizacji zamówień na schody.

Od kilku lat firma ma też nowy zakład w strefie ekonomicznej w pobliskim Zatorze, specjalizujący się w produkcji schodów na zamówienie. Możliwe jest tam dopasowanie modelu do wnętrza obiektu, np. do wysokości kondygnacji, a także zmiana powierzchni zabudowy schodów, poprzez regulację kąta nachylenia biegów.

– Do tego zakładu trafiła wcześniej przez nas używana optymalizerka włoskiego producenta, może bardziej precyzyjna, z możliwością cięcia pod kątem, ale dużo wolniejsza od maszyny krajowego wytwórcy, która doskonale się sprawdza przy wielkoseryjnej produkcji elementów standardowych schodów – tłumaczy Krystian Szczygieł, zajmujący się w firmie Sowosz obsługą klienta, ale też programowaniem pracy optymalizerki. – Ponieważ optymalizujemy materiał dla wykorzystania elementów bez wad w klejonych płytach na stopnie i inne komponenty schodów, to dla nas ma znaczenie szybkość optymalizacji, czyli wydajność, a nie precyzja cięcia.

Decydując się na zakup OWD-1600, firmie Sowosz chodziło głównie o przyspieszenie cyklu produkcyjnego, ale również – z przyczyn ekonomicznych – o oszczędność surowca, ze względu na jego wysokie koszty. Nie jest się przecież w stanie kalkulować, jakie cięcie każdej deski byłoby najbardziej opłacalne, wykonując pracę ręczną pilarką. Stąd pomysł zakupu optymalizerki, która „widząc” zaznaczenia wad za pomocą kreski fluorescencyjnej, automatycznie oblicza, co i jak najlepiej z danej deski wyciąć, żeby jak najefektywniej wykorzystać dany materiał.

Wybór kryterium wycinania elementów

Ponieważ elementy schodów produkowane są w tej firmie głównie ze świerkowej klejonki, więc z listew trzeba najpierw usunąć wady typu duże sęki, kora, pęcherze żywiczne. Są niedopuszczalne w policzkach bocznych schodów czy stopniach, trójkątach i latawcach. Tylko elementy bez wad można skleić w blaty wykorzystywane do budowy schodów.

Innowacyjne rozwiązanie krajowego producenta obrabiarki pozwala wybrać wersję cięcia listew według ich długości albo według wartości finansowej każdego elementu, istotnej dla producenta. Wszak jednemu producentowi zależy głównie na pozyskaniu maksymalnej ilości jak najdłuższych elementów, a innemu przede wszystkim na elementach najbardziej wartościowych cenowo w danym wyrobie. W firmie Sowosz przed montażem i uruchomieniem obrabiarki wybrano program optymalizacji według długości elementów.

– Szybko zauważyliśmy jednak, że wybierając program pracy maszyny według „cennika”, co wiąże się z ustaleniem wartości kwotowej poszczególnych elementów, można dużo bardziej efektywnie optymalizować usuwanie wad i wycinanie komponentów do produkcji klejonki na elementy schodowe – opowiada Krystian Szczygieł. – Dlatego korzystając z możliwości internetowej łączności maszyny z programistami Metal-Techniki, zmieniliśmy kryterium wycinania. Zdalnie został przekazany do systemu sterującego maszyny program optymalizacji według cennika. Pozwala nam to na dokładniejsze zarządzanie odpadami, których mamy teraz jeszcze mniej, natomiast pozyskujemy z listew więcej elementów dla nas najwartościowszych.

Ze zmianą nie było żadnych problemów ze strony producenta maszyny i oprogramowania, co utwierdziło użytkownika w przekonaniu, że pracownikom Metal-Techniki zależy nie tylko na sprzedaży maszyn, ale też na zadowoleniu użytkownika. To zaś wpływa na dobrą opinię o polskim producencie.

– Wiedząc, jakie mamy zapotrzebowanie, odpowiednio ustawiamy maszynę, aby jak najefektywniej optymalizowała materiał do wykorzystania, ale jednocześnie żeby za dużo materiału nie pozostawiała wokół wady – wskazuje rozmówca. – Wcześniej taka operacja wykonywana była ręcznie na pile poprzecznej. Osoba wycinająca nie była w stanie nadążyć na bieżąco z sortowaniem pociętych elementów, więc powstawała ich hałda. Wszystko trwało o wiele dłużej, bo teraz osoba obsługująca maszynę najpierw szybko analizuje całą listwę, zaznaczając wady, a dalej maszyna decyduje o odpowiednim cięciu i sortowaniu elementów według wartości.

W linii strugarka i optymalizerka

Dla przyspieszenia procesu optymalizowania skojarzono optymalizerkę ze strugarką LMC 426 Compact, tworząc krótką linię, eliminując proces przewożenia czy przenoszenia przestruganych listew. Teraz przesuwane są przenośnikiem bezpośrednio na stół optymalizerki do operatora zaznaczającego wady. Efektem tego rozwiązania jest przyspieszenie pracy i zwiększenie produkcji.

– Korzyścią jest też zwiększenie bezpieczeństwa pracy, ponieważ wszystkie strefy wokół optymalizerki są zabezpieczone, więc gdyby pracownik przypadkowo umieścił rękę w niebezpiecznym miejscu, maszyna natychmiast zatrzymuje się – stwierdza Krystian Szczygieł. – Natomiast przy obsłudze piły poprzecznej, pomimo stosowanych osłon i wyłączników bezpieczeństwa, istniało ryzyko, że maszyna nie zatrzyma się od razu albo spowoduje odbicie listwy na boki, narażając obsługującego na niebezpieczeństwo.

Zabezpieczenie nastaw hasłem

W dostępnych procedurach programu optymalizacji zapisanych jest tylko kilka wymiarów długościowych, ponieważ wykorzystanie pociętych listew na klejonkę nie wymaga ich wielkiej różnorodności ani też dokładności. Formatowane na wymiar są bowiem dopiero klejone płyty albo wycięte z nich elementy schodów. Dlatego zdecydowano się na płaski stół odbiorczy listew, w dwóch-trzech długościach już posegregowanych. Zadaniem pracownika jest przełożenie tego materiału bezpośrednio na paletę, dowożoną pod prasy. Zdecydowano się na maszynę w standardowych rozmiarach, decydując się jedynie na bardziej odpowiadający stół odbiorczy. Skorzystano z sugestii zabezpieczenia możliwości przypadkowej zmiany niektórych parametrów pracy maszyny.

– Ustala je u nas jedna osoba, a obsługujący wybiera jedynie wskazany na dany dzień program pracy maszyny – mówi rozmówca. – Nie wymagamy zatem od pracownika umiejętności obsługi komputera maszyny, a jedynie wybrania programu i zabezpieczenia nastawy za pomocą hasła. Pracownik otwiera potrzebną recepturę i ma wszystkie parametry gotowe.

Maszyna pracująca przez całą zmianę zaspokaja potrzeby firmy Sowosz. Jest taka, jaką chciano mieć. Oszczędza czas pracowników i obniża koszty drewna, bo można efektywniej wykorzystywać surowiec. Jest on przecierany we własnym tartaku i poddawany dalszej obróbce.

– Do zalet optymalizerki trzeba także zaliczyć możliwość optymalizacji surowca o różnym stopniu wilgotności – podkreśla Krystian Szczygieł. – U nas część elementów jest wycinana z drewna przed suszeniem i dopiero po wycięciu jest umieszczana w suszarni, a niektóre elementy pozyskiwane są z tarcicy, suszonej w postaci tarcicy nieobrzynanej. Pozostałości po cięciu też mamy mniej i są one rozdrabniane na zrębki wykorzystywane w kotłowni.

Doświadczenia z eksploatacji wcześniejszej optymalizerki ułatwiły wybór nowej maszyny. Co prawda przed jej zakupem rozważano inne oferty, ale po przeanalizowaniu wszystkich rodzajów maszyn, wybór padł na obrabiarkę Metal-Techniki, a po rozmowie z przedstawicielem handlowym – na konkretny model maszyny. Sprawdza się połączenie internetowe z serwisantami, przez które można uzyskać dodatkowe informacje, a serwisanci mogą zdalnie reagować na sugestie. Przekonano się też, że modyfikacji programu można dokonywać zdalnie, bez przerywania pracy maszyny. Nieprzerwanie szuka się jak najlepszych rozwiązań, które pozwoliłyby na obniżenie kosztów produkcji, przy jednoczesnym zachowaniu jak najwyższej jakości wykonania. Optymalizerka OWD-1600 zdecydowanie to ułatwia.

~Janusz Bekas