Żadna z propozycji innych producentów optymalizerki nie gwarantowała osiągania takiej wydajności jak producenta z Przedborza.

Okazale prezentującą się rodzinną firmą DREW-REIF w Jabłonce (powiat nowotarski, woj. małopolskie), która jest producentem szerokiego asortymentu wyrobów z drewna zarządzają od wielu lat… czterej bracia: Roman, Paweł Piotr i Bogusław Reif. Współwłaściciele pracują i rozwijają firmę stworzoną przed 35. laty przez ojca w rodzinnych zabudowaniach.

– Zaczynaliśmy działalność w stodole, z narzędziami przez siebie wykonanymi z dostępnych części – mówi Roman Reif, któremu rodzina powierzyła zarządzanie firmą. – Nawet były problemy z energią elektryczną do napędu maszyn, więc wykorzystywaliśmy do pracy maszyn… rolniczy ciągnik. W 2011 roku przeprowadziliśmy się do obecnej lokalizacji na obrzeżach Jabłonki i postawiliśmy budynki produkcyjne na zakupionej działce, która dawniej wydawała się obszerna, a teraz okazuje się ciasna. Nie tylko zajmujemy się przetwórstwem drewna, ale także przetarciem w tartaku rocznie około 20 000 m3 drewna, głównie świerkowego i trochę liściastego oraz posiadamy własny transport do przywozu drewna i wywozu wykonanych produktów do marketów nie tylko w południowej Polsce, ale i poza granicę.

Bracia zgodnie współpracują odpowiadając za poszczególne kierunki działalności. Jeden zarządza, drugi zajmuje się transportem, trzeci ma nadzór nad maszynami a czwarty – nadzoruje produkcję. Wspierają ich dorośli synowie. W sumie, członkowie rodziny Reif stanowią znaczącą część 40-osobowej załogi.

Szeroki wachlarz wyrobów

Firma Drew-Reif to obecnie przedsiębiorstwo produkcyjne zajmujące się wyrobem półproduktów oraz stolarskich produktów gotowych, zarówno z drewna litego, jak i drewna klejonego na mikrowczepy. W halach pracuje wiele markowych maszyn, które w połączeniu z doświadczoną załogą pozwalają na uzyskanie wyrobów wysokiej jakości. Jak bardzo są one różnorodne, przekonujemy się w magazynie drewnianych wyrobów gotowych, przygotowanych do wywozu. Kilkadziesiąt modeli listew montażowych, przypodłogowych, cokołów przypodłogowych, ćwierćwałków, kątowników, opasek drzwiowych, poręczy, tralek, szlifowanych desek, sztachet gładkich i frezowanych, progów, podbitek i desek boazeryjnych. Potwierdzają się zapewnienia współwłaścicieli, że wytwarzają pełny wachlarz wyrobów gotowych wykończeniowych oraz półproduktów dla meblarstwa i stolarstwa.

Wymiana po 10 latach

Firma ma wieloletnie doświadczenia w obróbce tarcicy klejonej, bo już przed ponad 10. laty kupiła optymalizerkę OWD-1500.

– Prowadziliśmy już rozmowy w Metal-Technice w sprawie zakupu nowej maszyny, którą chcieliśmy mieć z dnia na dzień – opowiada Roman Reif. – Było to niemożliwe, ale mieliśmy trochę szczęścia, bo klientowi firmy z Przedborza, eksploatującemu od paru miesięcy jej nową optymalizerkę, trochę zmienił się profil produkcji, więc zgłosił, że chciałby mieć maszynę z dłuższym, sześciometrowym stołem podawczym. Metal-Technika taką maszynę mu dostarczyła, a my odkupiliśmy od niego tą używaną, z pięciometrowym stołem. Przez dekadę doskonale się sprawowała, utrzymując wciąż sprawność i dużą wydajność. Jednak po tylu latach pracy, wymagała remontu, po którym na pewno jeszcze długo popracuje u kolejnego użytkownika, ale uznaliśmy, że jeszcze efektywniejszy dla nas będzie zakup nowej optymalizerki. Naszym pierwszym wyborem był produkt Metal-Techniki, ale oglądaliśmy konkurencyjne maszyny. Żadna jednak z propozycji nie gwarantowała osiągania takiej wydajności jak producenta z Przedborza.

– Mamy zresztą w tym zakresie pewne doświadczenia, albowiem swego czasu skusiliśmy się, dla zwiększenia potencjału wytwórczego, na zakup maszyny do wycinania wad włoskiego producenta, mniej znanego na naszym rynku – dodaje inny ze współwłaścicieli. – Jednak daleko jej do parametrów polskiej maszyny, delikatnie mówiąc. Wydajność dużo gorsza i poziom techniczny gorszy.

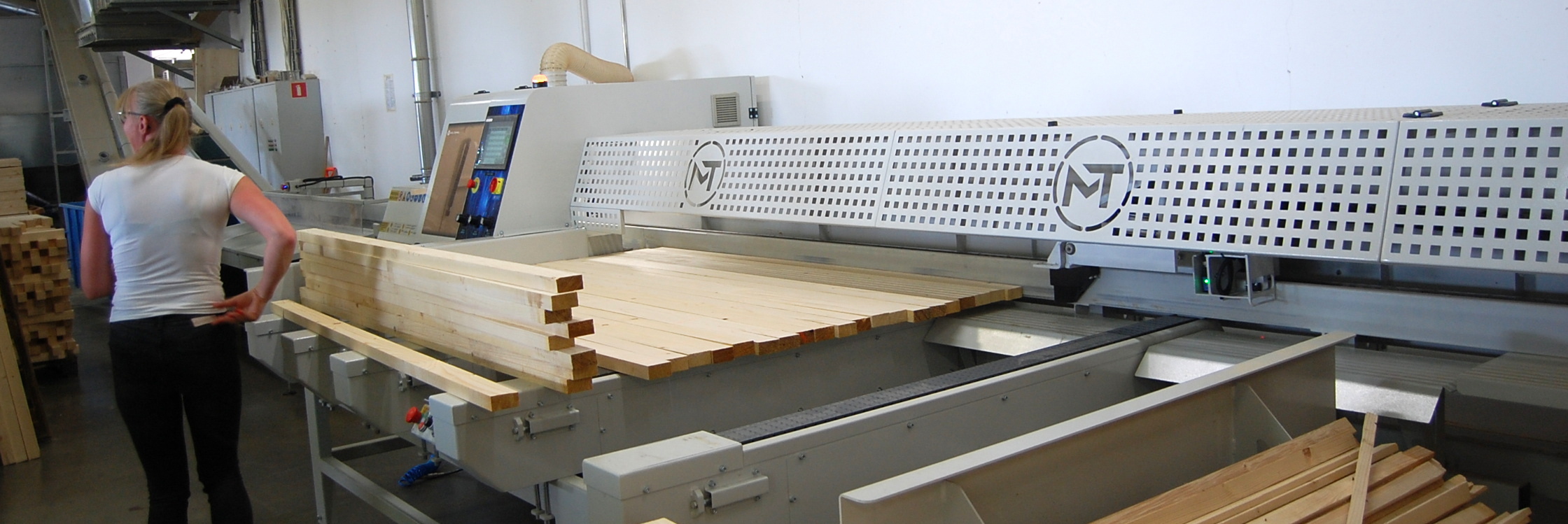

– Dlatego zdecydowaliśmy się na zakup nowego modelu optymalizerki Metal-Techniki, OWD-1700, która jest jeszcze bardziej zautomatyzowana, bardzo bezpieczna i jeszcze szybsza – mówi prezes. – Szybkość pracy ma dla nas większe znaczenie niż nawet precyzja cięcia, ponieważ optymalizujemy materiał na klejone listwy i płyty.

– Czasy zaś takie – dodaje kolejny brat – że teraz trzeba rozglądać się za maszynami maksymalnie wydajnymi i wymagającymi minimalnej obsługi. Te oczekiwania spełnia nowa optymalizerka, która u nas pracuje od marca. Jest prosta w obsłudze ze względu na rozbudowany program pracy, i jest na tyle łatwa na niej praca, że u nas maszynę obsługują kobiety, które są zadowolone. Osiągają dużą wydajność, także dzięki stołowi buforowemu, którego zakup doradził nam przedstawiciel producenta.

– Przed zakupem – potwierdza Roman Reif – odwiedził nas przedstawiciel Metal-Techniki i wspólnie zdecydowaliśmy o parametrach maszyny, bo nie mamy w hali za dużo miejsca, więc maszyna musiała się zmieścić w określonej lokalizacji. Zmieścił się buforowy stół podawczy, pozwalający operatorce na znaczenie wad w listwach bez przerw, ponieważ przenośnik w stole automatycznie przesuwa listwy, gdy operatorka bezpiecznie zaznacza wady w materiale. Poprzednio nie mieliśmy takiego stołu, więc teraz doceniamy jego zalety.

Praca przez całą zmianę

Do optymalizerki trafiają listwy w różnych szerokościach, co powodowane jest wspomnianą różnorodnością asortymentu. Co istotne, w dużych ilościach, ponieważ dzisiaj sporo wyrobów wykonuje się z klejonych, bezsęcznych kawałków. Maszyna pracuje więc przez całą, 10-godzinną zmianę, w pełni zaspokajając potrzeby.

Przy stole odbiorczym są zainstalowane tylko trzy wybijaki, ponieważ w dużej części przerobu nieistotna jest różnorodność wymiarowa elementów, tylko usunięcie wad. Elementy mogą więc być o różnej długości i nie ma potrzeby ich segregowania, ponieważ w kolejnym etapie trafią na linię łączenie na długość.

– Maszyna ma spore możliwości przeróbcze, więc mamy świadomość, że nie wykorzystujemy jej możliwości nie tylko wydajnościowych, ale też związanych ze statystyką procesów i wariantami pracy, zapisanymi w programie – dodaje jeden z braci. – Natomiast dzięki niej wykorzystujemy w pełni surowiec drzewny. Odcięte kawałki listew z wadami są minimalnej długości. Później rozdrabniane stanowią surowiec do produkcji peletu z pozostałości poprodukcyjnych na bardzo wydajnej linii.

Czujemy się ważni dla producenta

Parę miesięcy czekano na dostawę maszyny, ale i tak bracia zgodni są, że zamówienie zrealizowano priorytetowo, zważywszy na okres niedoboru różnych komponentów w okresie pandemii i po niej, gdy zamówienia realizowano przynajmniej z rocznym oczekiwaniem. W ich przypadku zamówienie zrealizowano w pół roku.

– Przedstawiciele producenta po zamontowaniu maszyny poświęcili sporo czasu na szkolenie pracowników, wyjaśniali wątpliwości, bo jej nowoczesność początkowo przeraża pracownika, ale w rzeczywistości jest prosta i wygodna w obsłudze – dodaje prezes. – Natomiast wiemy, że nie ma problemów z dostawą części, bo Metal-Technika je szybko dostarcza i – co ważne – oferuje w rozsądnych cenach. To nie jest producent, który kusi zakupem swojej tańszej maszyny, a potem zapewnia części po bardzo wygórowanych cenach, albo warunkuje dostawę z usługą swojego serwisu, zwykle bardzo kosztownego. Staramy się unikać takich producentów maszyn. Już sam fakt, że przedstawiciel firmy, co pewien czas dzwoni, pyta o pracę maszyny i ewentualne potrzeby, powoduje, że czujemy się ważni dla firmy. Mamy pewność, że możemy liczyć na szybką pomoc i merytoryczne podpowiedzi. Niestety, z naszych doświadczeń wynika, że nie jest to standardowe zachowanie dostawców maszyn, bo najczęściej kontakt dostawcy z nabywcą urywa się wraz z montażem maszyny i zapłatą. Miło, że polska firma postępuje „po ludzku”, z życzliwością dla klienta. Zaś maszyna jest tak dobra, że jeszcze nie podłączyliśmy jej do sieci internetowej, żeby mieć bezpośredni kontakt z serwisem, ponieważ nie ma potrzeby kontaktu.

– Maszyna nam bardzo pomaga w tych trudnych czasach – wtrąca jeden z braci. – Wydajność bardzo wzrosła i jest bezpiecznie ze względu na wspomniany podajnik w stole buforowym. Pracownik nie ma możliwości kontaktu z przenośnikiem i łapą pchającą listwę do piły. Nie jest też możliwy jakiś przypadkowy kontakt z piłą, ze względu na solidną obudowę i systemy czuwania, automatycznie unieruchamiające maszynę w takim przypadku. W dużym stopniu przyczynia się ona też do wysokiej jakości wyrobów końcowych, docenianej przez naszego głównego kontrahenta.

Zadowolona Grupa i jego klienci

Drew-Reif od 11 lat współpracuje z Grupą Merkury Market z Krosna, zajmującą się dystrybucją artykułów wyposażenia wnętrz oraz materiałów budowlanych. Ma ona wiele placówek handlowych w południowo-wschodniej Polsce oraz w kilku krajach południowej Europy, do których właśnie kierowane się wspomniane wyroby drzewne wykonane w Jabłonce. Odbiorca jest solidny i ma duże potrzeby, więc wzajemny interes jest rozwijany, bo klienci chętnie kupują produkty Drew-Reif. – Jesteśmy bardzo z tej współpracy zadowoleni i staramy się spełniać wciąż nowe oczekiwania grupy handlowej – zapewnia Roman Reif. – Są to oczekiwania wysokie pod względem jakości i wzornictwa, ale mamy park maszynowy pozwalający nam je spełnić. A ponieważ nasze produkty są dosyć specyficzne, więc wymagana jest dobra jakość surowca świerkowego, który u nas dominuje. Jest to drewno dosyć niewdzięczne do obróbki, ale dzięki takim maszynom jak optymalizerka Metal-Techniki możemy prowadzić efektywną produkcję, w czasach, gdy dobijają nas koszty energii elektrycznej i drogiego surowca drzewnego w naszym regionie, gdzie jest wiele małych i średnich zakładów, w sumie przerabiających spore ilości drewna. Często, tak jak my to czynimy, sprowadzanego z konieczności z Czech, Niemiec, Słowacji, a kiedyś z Białorusi, bo niestety małe mamy możliwości pełnego zaopatrzenia się w surowiec z krajowych lasów. Korzystamy też z dostaw pośredników. Jednak generalnie doskwiera nam niemożliwość zakupu drewna odpowiedniego do przetwarzania na nasze produkty, a nie na więźby czy palety. Chętnie byśmy kupowali takie drewno w wyższej klasie i po wyższej cenie, ale jest to niemożliwe. Dlatego, najczęściej na placu surowca myślimy, co i jak zrobić z odebranego drewna, żeby wyjść na swoje. W naszej ocenie, władza naszej branży nie pomaga, choćby w zapewnieniu surowca. Jako firmy rozwijające się, mamy spore potrzeby inwestycyjne, jednak obecnie niewiele środków da się wygospodarować na nie. Dlatego nie zawsze stać nas na zakup nowych maszyn, które są potrzebne, bo odczuwamy potrzebę automatyzacji i mechanizacji produkcji. Praca ludzka jest coraz droższa, a i tak brakuje chętnych do pracy. Takie maszyny, jak OWD-1700 pozwalają nam ograniczyć zatrudnienie, a ich obsługę powierzyć w dużej części kobietom.

~Janusz Bekas