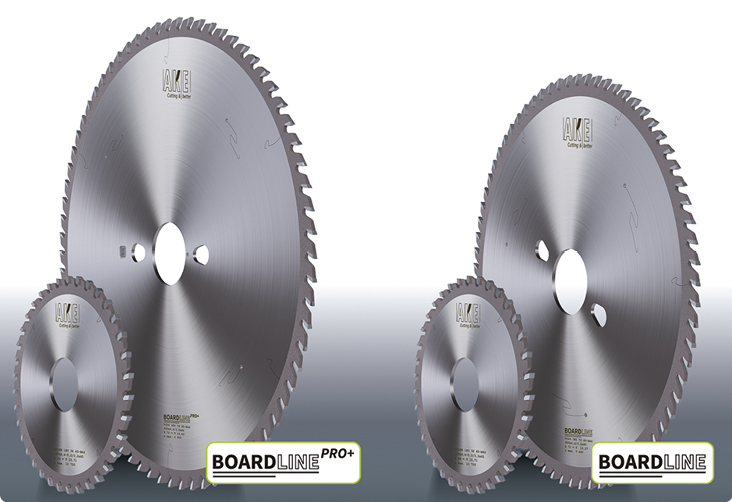

Agregat AR70 jest standardowo wyposażony w narzędzie wieloprofilowe, które obejmuje cztery promienie i jedno fazowanie pod kątem 25 stopni. Dzięki temu jest pięć opcji, których można użyć do obróbki krawędzi, aby wykonać jednomilimetrowe panele z efektem płytek ceramicznych do kuchni i natychmiastowo przejść na większe promienie w przypadku mebli.

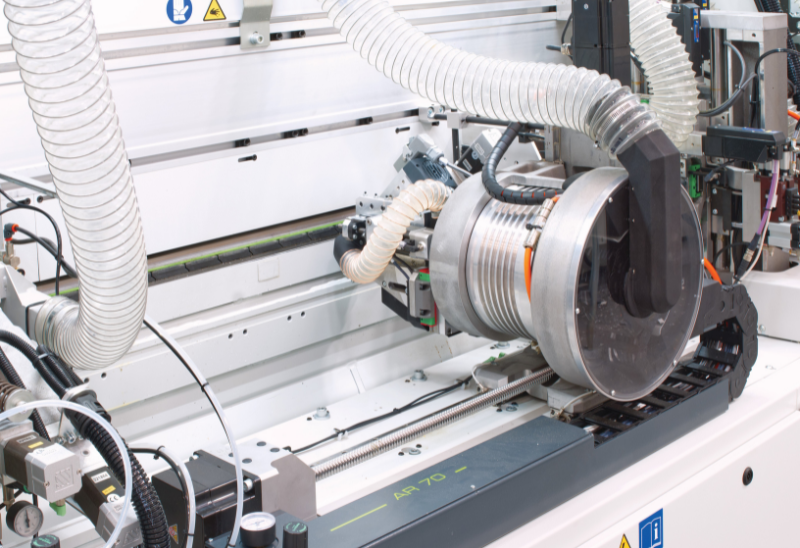

Opracowany przez konstruktorów z włoskiej firmy Biesse jednosilnikowy agregat do zaokrąglania naroży AR70 oferowany jest już w okleiniarkach klasy średniej Stream A i Stream A Smart. W porównaniu z konwencjonalną jednostką, AR70 to rozwiązanie rewolucyjne. Doskonałe wykończenie krawędzi i narożników, elastyczność i szybkie przezbrajanie to tylko trzy z jego zalet. Gotowy element wygląda znacznie lepiej, jest gładszy.

Obróbka o najwyższej jakości i bez kompromisów

AR70 jest odpowiedzią na konkretne zapotrzebowanie rynku, bowiem klienci bardzo często przyglądają się z bliska krawędziom elementów meblowych. To między innymi jakość ich wykończenia decyduje o tym, czy zdecydują się na zakup. Sprawdzają, czy promienie są całkowicie gładkie i pozbawione śladów po obróbce mechanicznej, będących wynikiem drgań agregatu. Aspekt jakościowy jest bardzo ważny i nigdy nie należy go ignorować. Jednak oprócz wspomnianych wyżej korzyści, AR70 wnosi do procesu znacznie więcej. Chodzi tutaj o wszechstronność i elastyczność, co w praktyce oznacza możliwość automatycznego i natychmiastowego przełączenia pomiędzy czterema różnymi promieniami i fazowaniem. Więcej, jest także możliwość tworzenia własnego, unikalnego profilu krawędzi i pracy z prędkością 25 m/min.

Od momentu wprowadzenia nowego agregatu do oferty, maszyny, w których był instalowany, zyskały duże uznanie wśród przedsiębiorców z branży meblarskiej.

– Okleiniarki wyposażone w AR70 przypadły do gustu klientom oczekującym podczas zaokrąglania narożników dużej elastyczności – wyjaśnił Malcolm Storey, kierownik sprzedaży Biesse w Wielkiej Brytanii. – Maszyny, które sprzedaliśmy od chwili, gdy pierwsza przybyła do naszego salonu, powędrowały do firm, które nigdy nie wiedzą, co będą produkować w następnej kolejności i potrzebują wszechstronności umożliwiającej błyskawiczną zmianę. W jednej chwili mogą oklejać laminowane płyty postformowane, a w następnej – partię płyt o grubości 1 lub 2 mm. Każde zamówienie może być inne. Dzięki AR70 zyskują elastyczność, która pozwala sobie z tym poradzić i zapewnia obróbkę o najwyższej jakości, bez kompromisów.

Większa prędkość obrotowa i mała tolerancja bicia wrzeciona

Wyjątkowa gładkość wykończenia krawędzi płyt i narożników jest wynikiem połączenia kilku czynników. Kluczowy jest fakt, że formatki płytowe obrabiane są z właściwymi siłami i dokładnie kopiowane. Kopiał stykający się z płytą nie jest związany z blokiem obrabiającym profil, co zapewnia większą kontrolę i daje wyższą jakość wykończenia.

– Dodatkowo elektrowrzeciono, na którym zainstalowano blok tnący, ma naprawdę małe tolerancje luzów łożysk i bicia, co jest typowe dla wrzecion HSD firmy Biesse – podkreślił Malcolm Storey. – Pozwala to na pracę z wyższą prędkością obrotową i na redukcję wibracji. Większość jednostek z konwencjonalnym silnikiem pracuje z prędkością 12 000 obr./min. Technologia HSD pozwala nam na zastosowanie prędkości obrotowej wynoszącej 18 000 obr./min. W połączeniu z czteroskrzydłowym blokiem tnącym, ślady po obróbce są znacznie mniejsze.

W przeszłości obróbka dolnej krawędzi formatki była trudna do ustawienia i utrzymania. W AR70 zostało to wyeliminowane, ponieważ pracujemy w osi frezu i silnika. Wyeliminowano także tradycyjną kopiarkę mechaniczną, którą zastąpiono systemem z serwonapędem, a wszystko jest sterowane poprzez oprogramowanie. Zaletą AR70 jest możliwość zaokrąglania górnych i dolnych narożników za pomocą tylko jednego agregatu. Wcześniej użytkownicy okleiniarek klasy średniej musieli decydować o grubości obrzeża i wybierać promień, który mają zastosować – zazwyczaj 2, 1,5 lub 1, a czasem 3 mm. W przypadku dwusilnikowej jednostki do zaokrąglania narożników zawsze istnieje kompromis. Zazwyczaj gdy zmieniamy promień z 2 na 1,5 mm, nie zmieniamy ustawienia agregatu do zaokrąglania naroży. W rezultacie mamy 2 zamiast 1,5 lub 1 mm lub inną dowolną konfigurację, w zależności od typu zainstalowanych narzędzi. Natomiast wszechstronność AR70 polega na tym, że jest on standardowo wyposażony w narzędzie wieloprofilowe, które obejmuje cztery promienie i jedno fazowanie pod kątem 25 stopni. Dzięki temu mamy pięć opcji, których można użyć do obróbki krawędzi. Standard to 3, 2, 1,5 i 1 mm w jednym narzędziu, co oznacza, że mamy wystarczająco dużo promieni, aby wykonać jednomilimetrowe panele z efektem płytek ceramicznych do kuchni i natychmiastowo przejść na większe promienie w przypadku mebli.

Ulepszony agregat obcinający nadmiar obrzeża i hybrydowa głowica klejowa

Większość producentów dbających o efekt końcowy obróbki, oprócz jakości połączenia narożników, chce także zmniejszyć grubość spoiny klejowej. Jednostka AR70 z systemem pozycjonowania narzędzia wieloprofilowego z wykorzystaniem serwomechanizmów zapewnia to, co najlepsze w obydwu przypadkach. W praktyce zastosowano trzy silniki bezszczotkowe i precyzyjne prowadnice liniowe, co gwarantuje precyzyjne pozycjonowanie. Dodając do numerycznej regulacji narzędzia w okleiniarkach Stream A i Stream A Smart prędkość obróbki dochodzącą do 25 m/min, nietrudno zrozumieć, dlaczego maszyny te stały się hitem wśród małych i średnich producentów mebli.

– Dzięki serwomechanizmowi i sterowaniu NC możemy regulować położenie, w którym jednostka do zaokrąglania naroży styka się z panelem – wyjaśnił Malcolm Storey. – Jest to ważne w przypadku bardziej skomplikowanych profili i materiałów, w środku których mogą znajdować się słabsze obszary. Może to spowodować ugięcia w trakcie okleinowania. Dzięki serwomechanizmowi możemy wywierać mniejsze ciśnienie i kontrolować proces. W takim przypadku nacisk zostaje automatycznie zmniejszony, a operator nie musi o tym myśleć. Wszystko jest sterowane automatycznie. Wybieramy program, a maszyna zrobi wszystko za nas. AR70 może nie tylko obrabiać czterema standardowymi promieniami i fazowaniem, ale także dostosować się do wszystkich rodzajów postformingu. Możemy w prosty sposób tworzyć własne złożone profile z pozycji pulpitu sterującego. Dostępna jest nawet funkcja, dzięki której można zaimportować własny profil CAD do oprogramowania maszyny i wybrać go jednym naciśnięciem przycisku.

Ponieważ maszyny wyposażone w jednostkę AR70 mogą pracować z prędkością 25 m/min, firma Biesse ulepszyła także agregat obcinający nadmiar długości obrzeża – instalując serwo. Dodano także hybrydową głowicę klejową. Umożliwia ona szybsze przełączanie pomiędzy rodzajami i kolorami kleju. Posiada także sterowanie NC, które automatycznie reguluje grubość nanoszonej przez wałek powłoki klejowej w stosunku do rodzaju materiału. Podczas obróbki płyty MDF jest ona mniejsza, natomiast w przypadku MFC – nakładane jest więcej kleju. Dzięki sterowaniu NC uzyskujemy więc wyższą jakość spoiny klejowej. Nie dochodzi także do zanieczyszczenia jednostek położonych dalej w maszynie, co oznacza, że sekcje wykańczające nie muszą pracować tak ciężko. Z punktu widzenia operatora programowanie maszyny jest bardzo proste. Jest to kwestia podążania za instrukcjami wyświetlanymi na panelu sterowania. Program pyta, gdzie chcemy zastosować promień – u góry czy u dołu, czy będzie on postformowany, pod jakim kątem i jaki promień preferujemy. Nie ma konfiguracji mechanicznej. Jeśli promień został zaimportowany jako profil CAD, wszystko jest wyświetlane na ekranie i gotowe do wyboru jednym dotknięciem. Bez względu na to, czy obrabiamy doklejki z drewna litego czy też inny rodzaj obrzeża, wystarczy stworzyć program, a operator będzie mógł go użyć. Jednostka ustawia się automatycznie, zapewniając dokładnie takie wykończenie, jakiego oczekujemy.

~Tomasz Bogacki