Cechą charakterystyczną automatu Prima jest system transportu bazujący na przenośniku papierowym o szerokości 1500 mm. Efektywna, maksymalna szerokość robocza tej maszyny wynosi natomiast 1300 mm. Papierowa taśma przesuwa się po specjalnym podciśnieniowym pasie prowadzącym. Rozwiązanie to zapewnia płynny ruch wymiennego transportera oraz prawidłowe jego odwijanie i nawijanie.

Cefla Finishing Group jest niekwestionowanym światowym liderem w dziedzinie automatycznego, natryskowego wykańczania powierzchni elementów płytowych. W ofercie handlowej znaleźć można mniej lub bardziej zaawansowane technicznie rozwiązania gwarantujące uzyskanie najwyższej jakości powłoki lakierniczej. Zróżnicowanie to wynika z przeznaczenia poszczególnych automatów lakierniczych, a co za tym idzie ich wydajności, elastyczności i systemu produkcyjnego, w jakim mają funkcjonować.

Doskonałym reprezentantem maszyn znajdujących zastosowanie w małych i średniej wielkości przedsiębiorstwach jest oscylacyjny automat lakierniczy nazwany przez producenta Prima. Maszyna przystosowana jest do nanoszenia materiałów wodnych lub rozcieńczalnikowych. Może być także stosowana do natrysku kleju na elementy przeznaczone do okleinowania.

Szybka zmiana rodzaju lub koloru materiału wykończeniowego

Cechą charakterystyczną automatu Prima jest system transportu bazujący na przenośniku papierowym o szerokości 1500 mm. Efektywna, maksymalna szerokość robocza tej maszyny wynosi natomiast 1300 mm. Papierowa taśma przesuwa się po specjalnym podciśnieniowym pasie prowadzącym.

Rozwiązanie to zapewnia płynny ruch wymiennego transportera oraz prawidłowe jego odwijanie i nawijanie. W porównaniu do maszyn z klasycznym transporterem bezkońcowym, ma ono także bardzo istotny plus. Otóż w systemie tym nie dochodzi do zabrudzenia materiałem lakierniczym lewych stron elementów, podczas gdy płaszczyzny prawe oraz wąskie są idealnie wykończone. Nadmiar lakieru „lądujący” w trakcie tego procesu na transporterze jest nawijany razem z nim na rolkę odbiorczą, a kolejne elementy układane są na czystej powierzchni.

Wymienny transporter wyposażony jest w automatyczny mechanizm odwijająco-zwijający. Składa się on z dwóch napędzanych rolek, które umiejscowione zostały w strefie odbiorczej. Są one podwieszone na wspornikach pod, stanowiącym przedłużenie transportera, napędzanym przenośnikiem rolkowym. Taki sam przenośnik zamontowany został również w strefie podawczej, a obydwa ułatwiają podawanie i odbiór elementów. Zamontowanie obydwóch rolek pod stołem odbiorczym pozwala na skrócenie czasu ich wymiany do zaledwie kilku minut, a proces ten przebiega z wykorzystaniem specjalnie do tego zaprojektowanych wózków. Zrolowana taśma papierowa lub foliowa dostarczana jest w odcinkach o długości 2800 m. Prędkość pracy systemu transportowego jest płynnie regulowana, z wykorzystaniem inwertera, w zakresie od 1,5 do 6 m/min.

Fakt zastosowania wspomnianego wyżej transportera ma zasadniczy wpływ na szybkość przestawiania automatu na inny rodzaj lub kolor materiału wykończeniowego. Jak nietrudno się domyślić, automat w tej wersji sprawdzać się będzie doskonale w przypadku produkcji jednostkowej lub krótkoseryjnej, a także w systemie produkcyjnym wymagającym wykańczania poszczególnych elementów w ściśle określonym czasie. Jest to także maszyna, która stanowi doskonałe rozwiązanie dla firm rozpoczynających swoją „przygodę” z natryskiem automatycznym.

System kontroli i regulacji natrysku

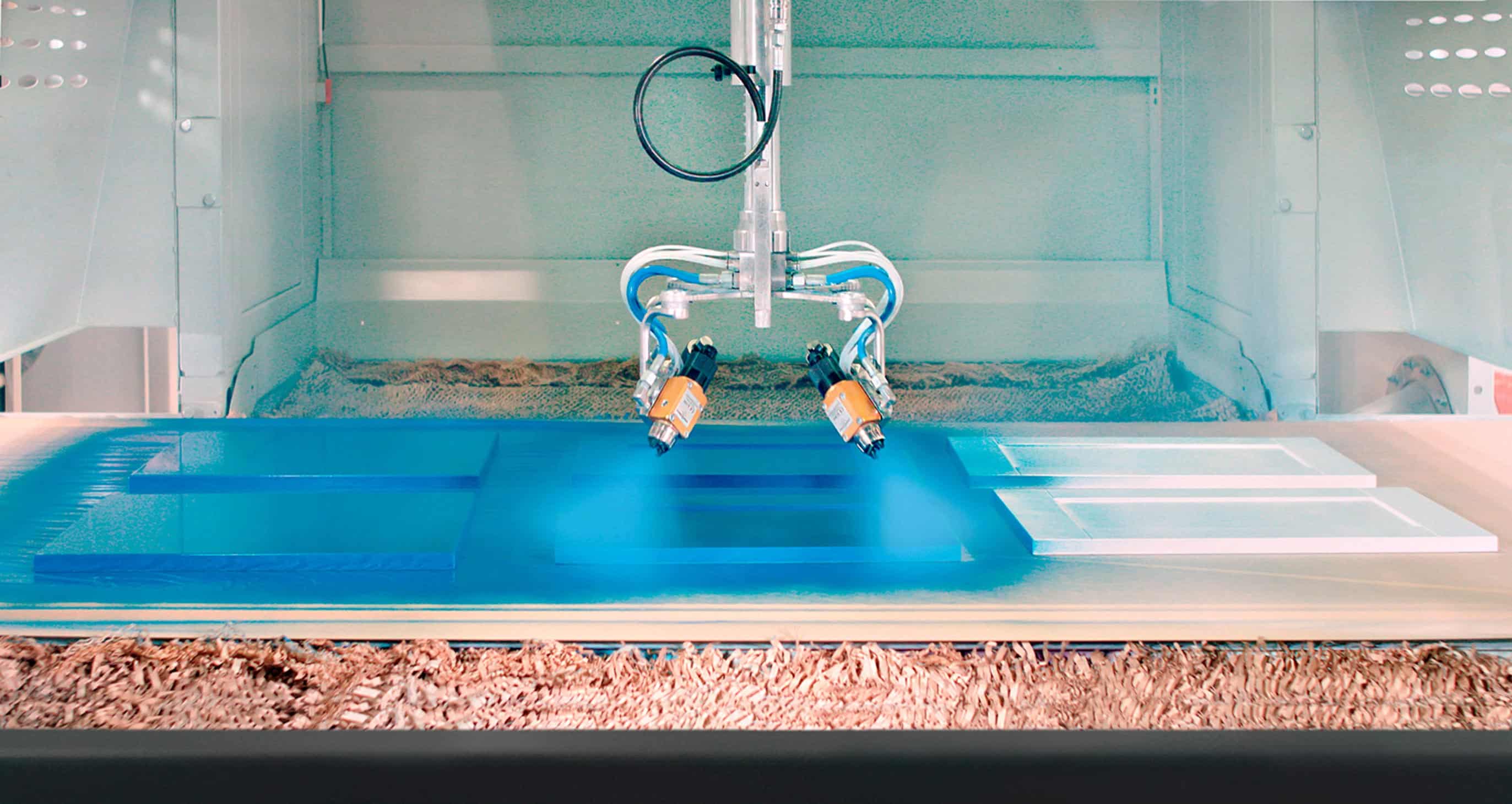

Jednostka natryskowa to dwa pistolety zainstalowane na, oscylującym w poprzek kierunku posuwu, ramieniu. Standardowym wyposażeniem układu jest system szybkiej wymiany pistoletów. Wózek, na którym porusza się ramię z pistoletami, sterowany jest przez elektroniczny system kontroli prędkości. Podstawowa wersja automatu Prima posiada jeden obwód lakierniczy, ale opcjonalnie możliwe jest oczywiście doposażenie maszyny w większą ich liczbę.

Cała strefa lakierowania znajduje się oczywiście w oświetlonej kabinie wyposażonej w dwoje bocznych drzwi klapowych. Są one wykonane z przezroczystego tworzywa sztucznego, dzięki czemu operator może obserwować przebieg procesu lakierowania. Wysokowydajne filtry oraz specjalnie ukształtowany strop kabiny gwarantują, że powietrze dostarczane do strefy lakierowania jest czyste, a jego cyrkulacja prawidłowa.

Pole przekroju, w którym przebiega proces, ma kształt trójkąta. Automatyczny system kontroluje i koryguje obieg powietrza w kabinie, co przekłada się na jakość całego procesu wykończeniowego. Wytwarza on w jej wnętrzu niezbędne, do prawidłowego odprowadzenia nadmiaru materiału lakierniczego, nadciśnienie.

Mieszanina powietrza i lakieru usuwana z kabiny przechodzi również przez system suchych, wielkopowierzchniowych filtrów. Z kolei otwory, przez które „wjeżdżają” i „wyjeżdżają” elementy, wyposażone zostały w kurtyny powietrzne. Jest to skuteczny system zabezpieczający przed wydostawaniem się na zewnątrz „zabrudzonego” powietrza. Z kolei strefy znajdujące się wzdłuż transportera również stanowią część systemu odciągowego. Są to specjalnie ukształtowane, metalowe koryta wypełnione papierowymi filtrami harmonijkowymi.

Tuż przed wspomnianą strefą, nad transporterem zainstalowano listwę ze 120 fotodiodami. Jest to system kontroli i regulacji natrysku. Fotodiody dokonują pomiaru wymiarów lakierowanych elementów oraz ich położenia na taśmie transportera. Wyniki przekazywane są do systemu sterującego pracą automatu. Pozwala to na uzyskanie znacznych oszczędności materiału lakierniczego, ponieważ pistolety nie podają go przez cały czas, a tylko wówczas, gdy znajduje się pod nimi wykańczany element. Automat przystosowany jest do lakierowania elementów, których minimalna długość wynosi 250, natomiast grubość 60 mm.

~Tomasz Bogacki